Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

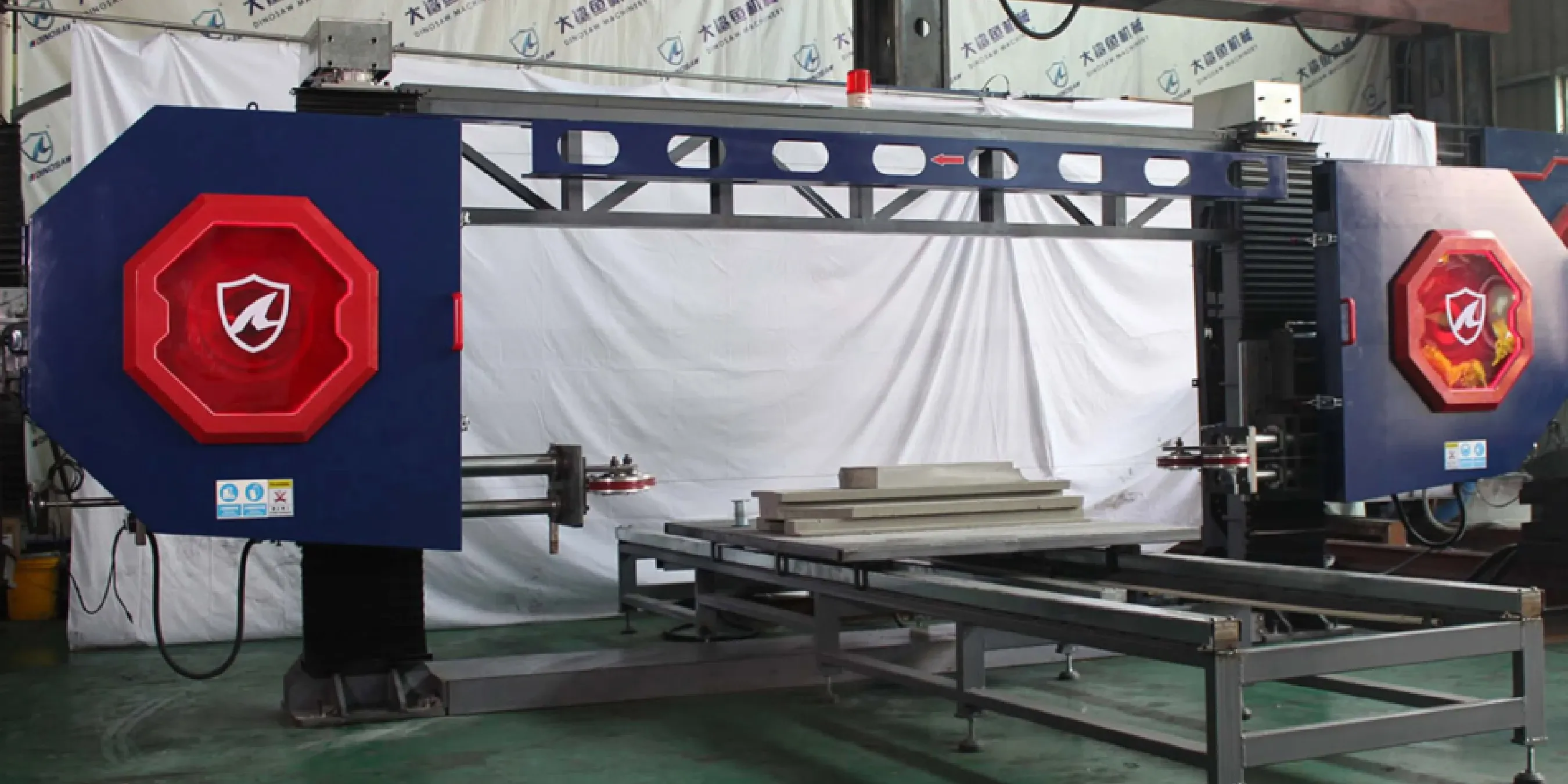

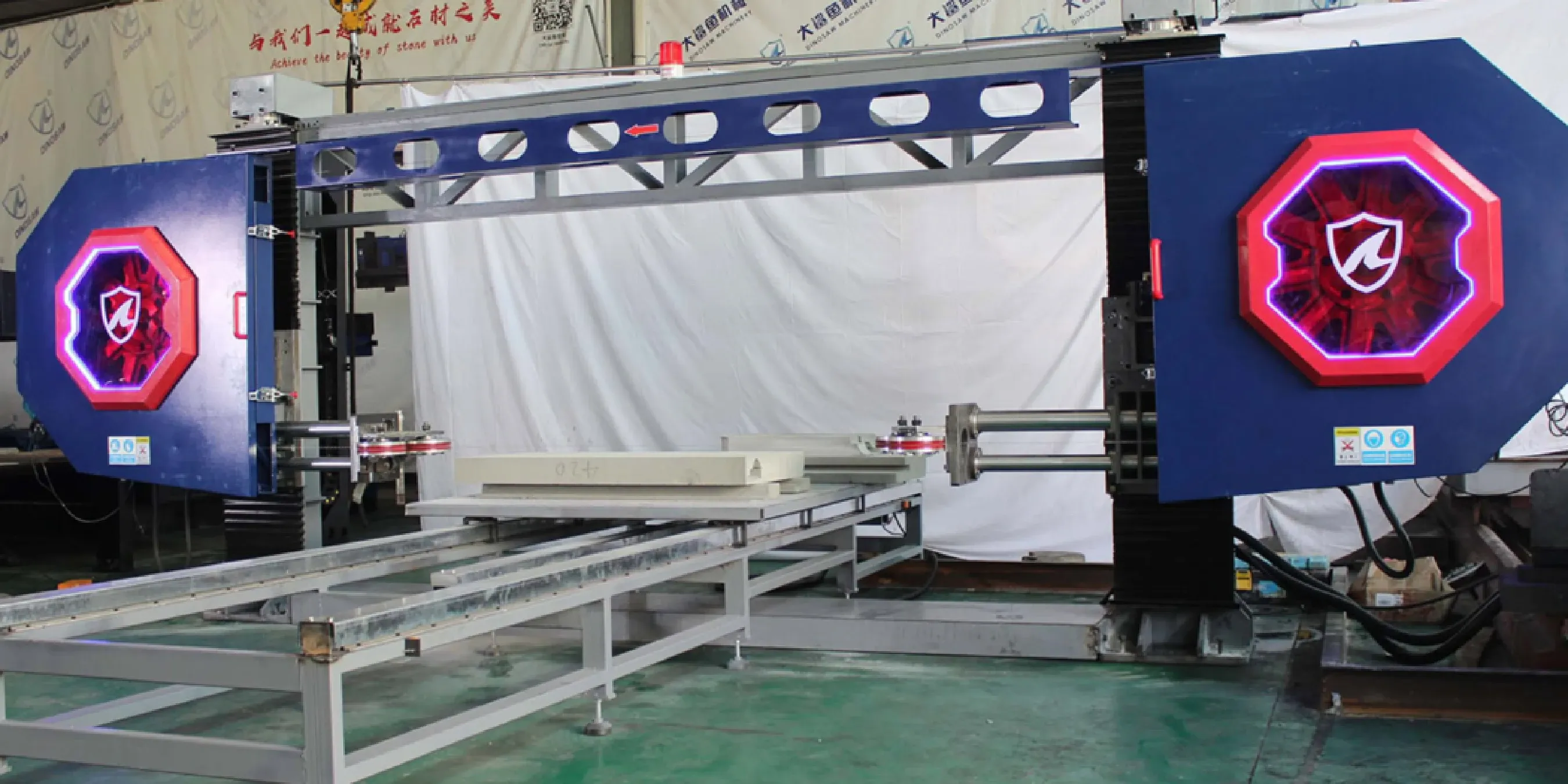

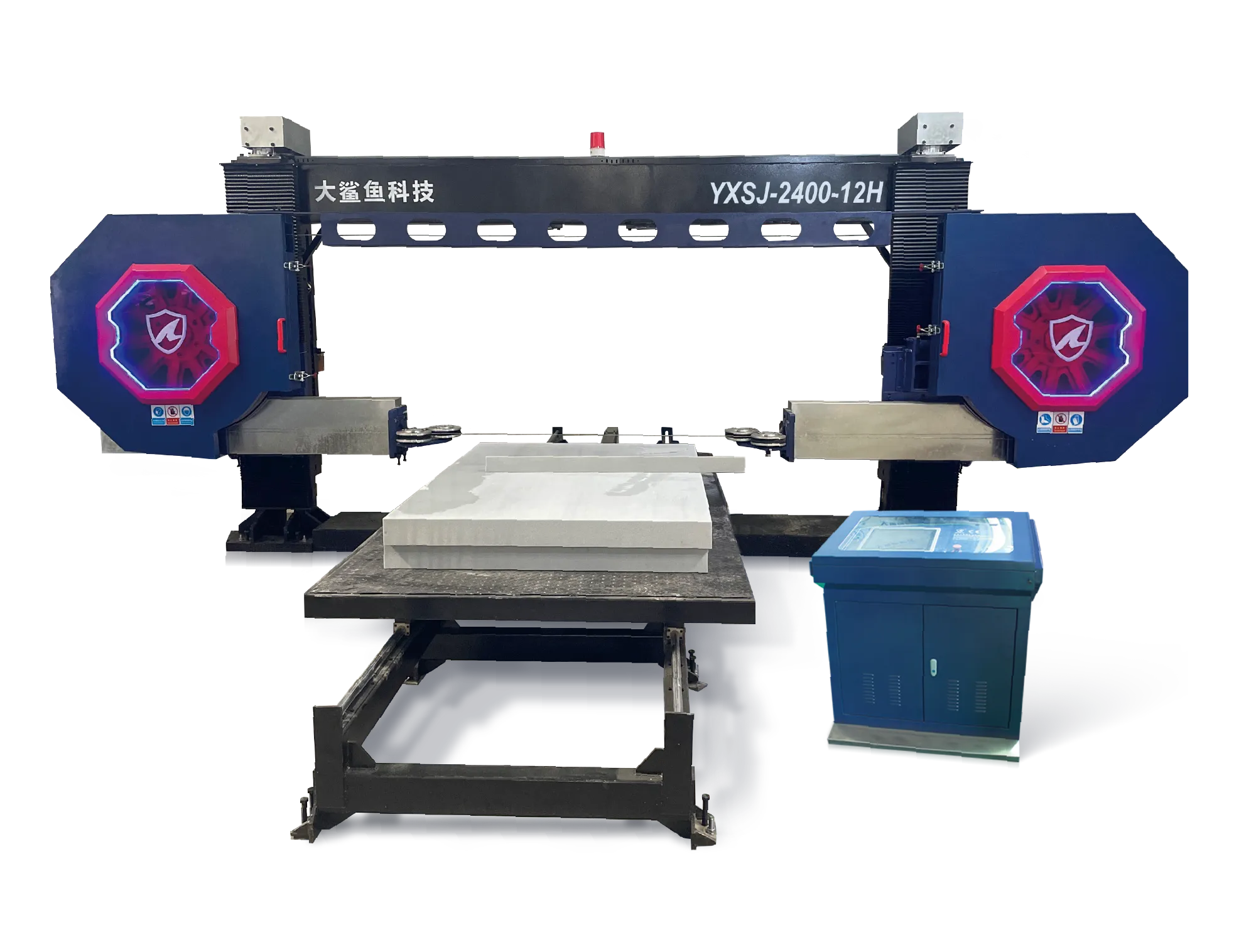

Изучите инженерные принципы нашей алмазно-канатной пилы с ЧПУ. Узнайте об архитектуре, основных компонентах и технических преимуществах при резке хрупких материалов.

Кратко: Ключевые технические преимущества

- Абразивная обработка с низким напряжением: В отличие от дисков, создающих высокую нагрузку, Алмазно-канатная пила использует абразивное воздействие для резки материала. Это основной принцип алмазно-канатной пилы, предотвращающий появление микротрещин и скрытых повреждений в хрупкой керамике.

- Субмиллиметровая точность: Система ЧПУ для резки в сочетании со стабильной архитектурой станка обеспечивает повторяемую точность менее 1 мм, позволяя создавать сложные формы.

- Автоматизация и эффективность: Полный контроль ЧПУ над параметрами резки, такими как скорость движения каната, натяжение и скорость подачи, обеспечивает оптимальную производительность, минимальные отходы и снижает необходимость постоянного контроля оператором.

Точная абразивная обработка: основа технологии алмазно-канатной резки с ЧПУ

Что такое алмазно-канатная пила с ЧПУ

Принципы системы и архитектура: как всё работает вместе

Принципы системы и архитектура: как всё работает вместе

Обзор архитектуры системы

Модуль | Роль | Связи | Примечания |

|---|---|---|---|

Контроллер ЧПУ | Центральное управление, выполнение G-кода и управление вводом/выводом | Связь с сервоприводами (X/Y/Z/A/C), приводом каната, автоматическим устройством натяжения, датчиками стола заготовки | Обеспечивает замкнутый контур управления и управление параметрами |

Сервоприводы (X, Y, Z, A, C) | Позиционирование для многоосевого движения | Управляется ЧПУ; обратная связь через энкодеры | Позволяет создавать сложные 2D/3D траектории |

Привод каната | Приводит в движение петлю алмазного каната | Получает команды запуска/остановки/скорости от ЧПУ; механическая связь с направляющими шкивами | Содержит привод регулировки скорости каната |

Направляющие шкивы | Направляют и стабилизируют траекторию каната | Механический интерфейс с приводом каната; контролируются ЧПУ через датчики | Копланарность критична для точности |

Автоматическая система натяжения | Поддерживает постоянное натяжение каната | Получает целевое натяжение от ЧПУ; обратная связь через датчик | Предотвращает обрыв и отклонение каната |

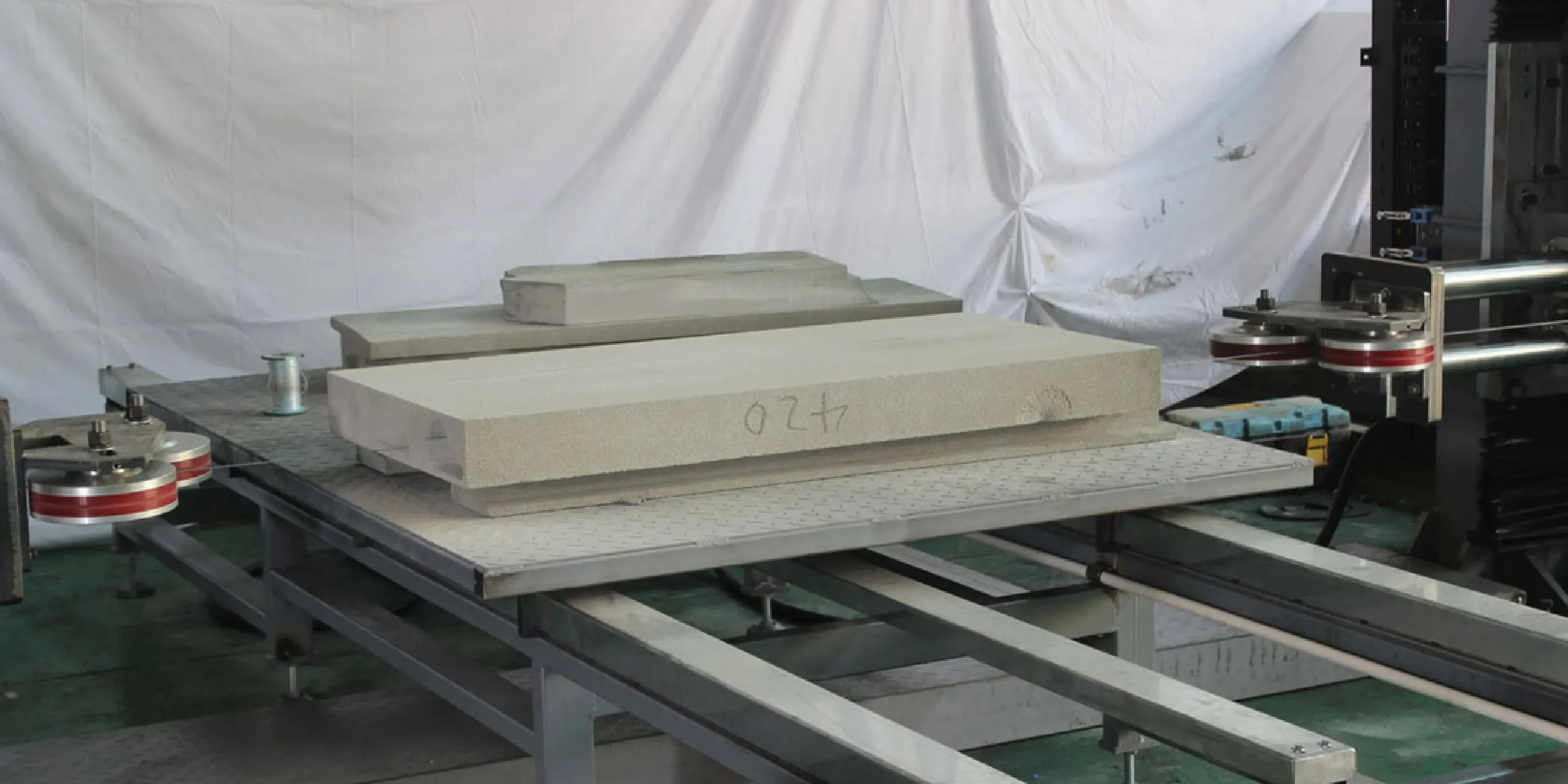

Стол заготовки | Фиксация заготовки | Передача сигналов зажима/блокировки в ЧПУ; может интегрировать датчики измерения | Жесткое, виброизолированное основание |

Охлаждение и управление шламом | Водяное охлаждение и сбор шлама | Связь с ЧПУ для контроля потока; интерфейс с резервуаром/насосом | Стандартное водяное охлаждение; управление потоком шлама |

Безопасность и блокировки | Аварийные остановы, защитные кожухи, концевые выключатели | Жесткая связь с ЧПУ по линии безопасности | Должны быть активны для разрешения движения |

Питание и приводы | Распределение питания и приводы двигателей | Питает усилители сервоприводов и вспомогательные системы | Размер соответствует габаритам станка |

Технические преимущества алмазно-канатной резки: минимальная ширина реза и отсутствие микротрещин

- Точность и автоматизация: Замкнутый контур управления между сервоприводами и системой ЧПУ позволяет корректировать положение в реальном времени, достигая точности менее 1 мм. После загрузки программы станок может работать с минимальным вмешательством, обеспечивая стабильность при производстве сотен деталей. Это ключевое преимущество современной автоматизации резки камня с ЧПУ.

- Малый пропил и минимальные отходы: Ширина пропила напрямую зависит от диаметра режущего инструмента. Диаметр алмазного каната часто менее 2 мм, поэтому потери материала значительно ниже, чем при резке диском толщиной 5 мм и более. Для дорогих материалов, таких как циркониевая пенокерамика, это приводит к прямой экономии.

- Минимальные микротрещины: Главное преимущество для пенокерамики — отсутствие скрытых повреждений. Исследования, например, по алмазно-канатной резке сапфира и кремния, подтверждают, что абразивный механизм создает гораздо меньше механических напряжений, чем ударная резка. Это предотвращает образование микротрещин, снижающих прочность материала, что критично для технической керамики. Например, публикация в Engineering Fracture Mechanics подчеркивает, что скрытые повреждения — ключевой показатель качества реза.

5 ключевых компонентов и параметров

5 ключевых компонентов и параметров

1. Алмазный канат

- Типы: Гальванический (для мягких материалов), спечённый (для твёрдой, абразивной керамики).

- Диаметр: 0,55 мм – 2,5 мм. Тонкий канат — для точных резов, толстый — для долговечности.

- Диаметр: обычно 3–4 мм для резки пенокерамики; специальные тонкие или толстые канаты используются для конкретных материалов и форм.

2. Направляющие шкивы

- Материал: Закалённая сталь или керамическое покрытие для стойкости к износу.

- Выравнивание: Должны быть идеально копланарны для предотвращения скручивания каната.

3. Автоматическая система натяжения

- Механизм: Обычно пневматические, гидравлические или пружинные системы, компенсирующие растяжение каната.

4. Система управления ЧПУ

- Совместимость: Поддерживает стандартные файлы G-кода и DXF из CAD/CAM программ, таких как AutoCAD, SolidWorks или Rhino.

5. Охлаждение и контроль пыли

- Варианты охлаждения: Стандарт — водяное охлаждение. Оно эффективно управляет нагревом и вымывает шлам. Однако для сильно пористых материалов необходимо учитывать возможное поглощение воды и последующую сушку. В особых случаях используется воздушная продувка или минимальное распыление. Для соответствия стандартам OSHA обязательна вакуумная система для удаления пыли/шлама.

Типовые неисправности и их устранение при алмазно-канатной резке с ЧПУ

Типовые неисправности и их устранение при алмазно-канатной резке с ЧПУ

Тип неисправности | Вероятная причина | Стратегия устранения |

|---|---|---|

Частые обрывы каната | Неправильное натяжение каната (слишком большое/малое); слишком высокая скорость подачи; изношенные направляющие шкивы. | Откалибруйте систему натяжения; уменьшите скорость подачи; проверьте и замените шкивы. |

Плохое качество поверхности | Вибрация каната; неправильная скорость движения; неподходящая зернистость алмаза для материала. | Проверьте выравнивание шкивов; скорректируйте скорость движения; используйте канат с более мелким зерном. |

Неточность размеров | Сбой калибровки ЧПУ; слабое крепление заготовки; люфт механики. | Запустите процедуру калибровки ЧПУ; убедитесь в надежной фиксации заготовки; проверьте станок на износ механики. |

Совместимость: PLC-технологии для камнерезных станков с ЧПУ

Рекомендуемые стартовые параметры для резки пенокерамики

Материал | Скорость каната | Скорость подачи | Натяжение |

|---|---|---|---|

Пенокерамика на основе оксида алюминия | обычно 12–20 м/с | обычно 300–800 мм/мин | около 160–220 Н |

Пенокерамика на основе карбида кремния (SiC) | обычно 10–18 м/с | обычно 200–600 мм/мин | около 180–240 Н |

Пористая циркониевая керамика | обычно 10–16 м/с | обычно 180–500 мм/мин | около 190–250 Н |

Часто задаваемые вопросы (FAQ)

Часто задаваемые вопросы (FAQ)

Как измеряется и контролируется натяжение каната?

- Контекст: Постоянное натяжение важно для точности реза и предотвращения обрывов. Система прикладывает постоянное усилие к шкиву на подвижной каретке, компенсируя растяжение каната во время работы.

- Процедура: Электронный датчик передает данные в реальном времени контроллеру ЧПУ, который регулирует натяжение для поддержания заданного значения (например, 200 Н) на протяжении всего реза.

- Следующий шаг: Убедитесь, что значение натяжения в параметрах резки соответствует рекомендациям производителя каната для вашего материала.

В чем разница между гальваническим и спечённым алмазным канатом?

- Контекст: Гальванические канаты имеют один слой алмазов, закрепленный на сердечнике. Они дешевле, но служат меньше. В спечённых канатах алмазы смешаны с металлической матрицей, которая сплавляется с сердечником, открывая новые алмазы по мере износа.

- Процедура: Используйте гальванические канаты для мягких, не абразивных материалов или коротких серий, где важна цена. Более долговечные спечённые канаты подходят для твёрдой, абразивной керамики (например, SiC) или длительных производственных циклов.

- Следующий шаг: Ознакомьтесь с нашим гидом по совместимости материалов или проконсультируйтесь с инженером для выбора наиболее экономичного каната для вашей задачи.

Насколько критична система охлаждения при резке пенокерамики?

- Контекст: Водяное охлаждение типично для пенокерамики и камня. Оно эффективно отводит тепло от каната и заготовки, увеличивает срок службы каната и подавляет вредную пыль, превращая её в управляемый шлам.

- Процедура: Обеспечьте постоянный поток воды в зоне реза. Система должна собирать шлам для фильтрации и утилизации, предотвращая загрязнение окружающей среды и поддерживая чистоту рабочего места.

- Следующий шаг: Для сильно пористых материалов предусмотрите этап сушки после резки. Если водопоглощение критично, обсудите альтернативные варианты охлаждения (специальные жидкости) с производителем.

Можно ли модернизировать оси станка позже?

- Контекст: Некоторые модели имеют модульную конструкцию, позволяющую добавить вращательную ось (A/C) или наклонную головку в будущем. У других архитектура фиксирована, и такая модернизация невозможна.

- Процедура: Модернизация осей — серьёзная доработка, требующая нового оборудования и интеграции ПО. Это не простое навесное дополнение.

- Следующий шаг: Если в будущем потребуется больше осей, обязательно обсудите это на этапе покупки, чтобы выбрать станок с возможностью модернизации.

Что означает "повреждение под поверхностью" при резке керамики?

- Контекст: SSD возникает из-за механических и тепловых напряжений при резке. В технической керамике такие повреждения снижают прочность и долговечность детали, даже если они не видны.

- Процедура: Для минимизации SSD применяются низконапряжённые методы, такие как алмазно-канатная резка. Абразивное действие бережно стачивает материал, в отличие от ударной силы диска, поэтому это лучший способ резки критичных керамических компонентов.

- Следующий шаг: При выборе технологии резки учитывайте не только качество поверхности, но и влияние на целостность под поверхностью, как подробно описано в научных публикациях, например, в работе MDPI.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский