Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Узнайте, как двухдисковый станок для резки каменных блоков повышает эффективность при обработке гранита, мрамора и бортовых камней. Реальные примеры и производственные данные.

Кратко: Основные выводы

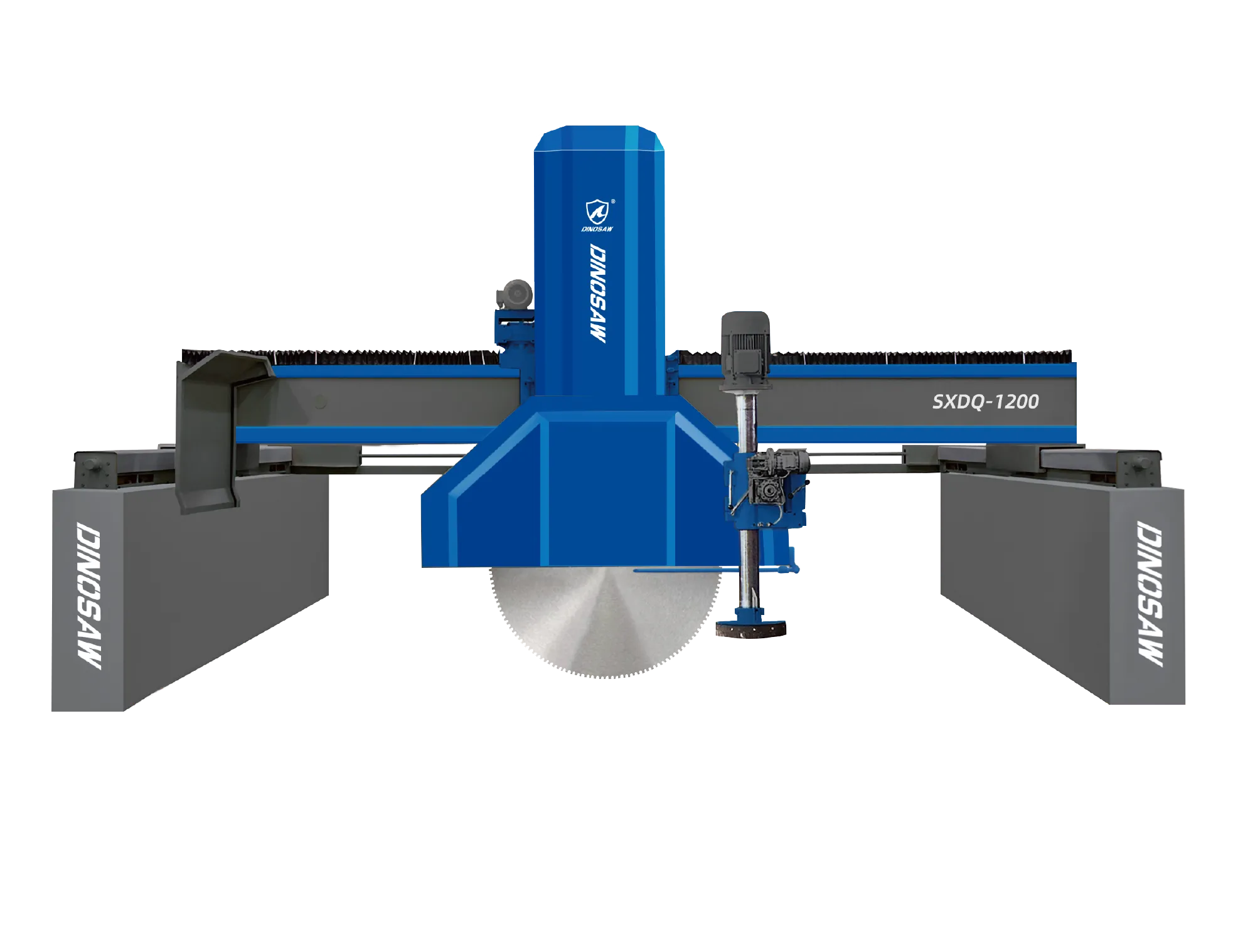

- Что делает: Этот станок для резки каменных блоков с автоматизирует процесс резки крупных каменных блоков на несколько плит одинаковой толщины за один проход с помощью синхронизированных вертикального и горизонтального дисков.

- Основные применения: Идеален для массового производства плит из гранита и мрамора, бортовых камней из известняка, панелей из песчаника и оснований для памятников/монументов.

- Ключевое преимущество: Существенно увеличивает производительность и точность за счет резки и отделения плит за один проход (без переворота, без дополнительного нижнего реза), снижая затраты на труд и потери материала по сравнению с однодисковыми пилами.

Уточнение: Эта модель оснащена горизонтальным диском

- Встроенный горизонтальный диск работает синхронно с вертикальным.

- Он отделяет плиту за один проход — дополнительный нижний рез не требуется.

- Нет необходимости переворачивать тяжелый блок для поперечной резки, что делает процесс безопаснее и быстрее.

- Это делает станок идеальным для производства полос, бортовых камней и плит.

Что даст вашему бизнесу станок для резки каменных блоков с горизонтальным диском?

От сырья к готовой продукции: основные сферы применения

- Массовое производство плит: Для изготовления плит из гранита и мрамора для столешниц, полов и стеновых панелей. Станок превращает целый блок в стопку одинаковых плит за один непрерывный цикл, значительно ускоряя оборот запасов.

- Производство бортовых камней и тротуарной плитки: Идеален для выпуска стандартизированных бортовых камней из известняка или гранита для муниципальных и инфраструктурных проектов. Высокая скорость и повторяемость позволяют выполнять крупные заказы в сжатые сроки.

- Архитектурные панели и облицовка: Для резки песчаника и других материалов на фасадные панели. Высокая точность размеров обеспечивает идеальную подгонку при монтаже, снижая доработки и трудозатраты на объекте.

- Основания памятников и надгробий: Эффективно изготавливает толстые прямоугольные основания для монументов. Автоматизация этого этапа освобождает квалифицированных мастеров и более универсальные станки с ЧПУ для сложной, высокомаржинальной резьбы.

Основные преимущества (качественные)

- Постоянная точность: Прочная конструкция станка и система управления ПЛК обеспечивают стабильные и точные допуски, снижая отходы и необходимость в дополнительной обработке.

- Рост производительности: Благодаря отсутствию необходимости переворачивать блок, как на однодисковых пилах, двухдисковая система значительно увеличивает выпуск продукции, например, гранитных плит.

- Предсказуемый результат: Автоматизированный цикл резки обеспечивает стабильный и прогнозируемый выпуск стандартизированной продукции, например, бортовых камней, что помогает соблюдать жесткие графики производства.

Руководство по совместимости материалов и обработке

Материал | Типичное применение | Ключевое преимущество |

|---|---|---|

Гранит | Плиты для столешниц, полов, памятников | Высокая мощность справляется с твердостью; стабильная толщина. |

Мрамор | Плиты для архитектурных панелей, плитки, надгробий | Плавный рез минимизирует трещины. |

Известняк | Бортовые камни, строительные блоки, тротуарная плитка | Высокоскоростная повторяемая резка для стандартизированной продукции. |

Песчаник | Стеновые панели, облицовка, камень на размер | Точная геометрия с минимальным сколом. |

Кварцит | Блоки для дальнейшей переработки в плиты | Справляется с высокой твердостью без остановки диска. |

Какие ограничения по обработке? (Что может и не может)

Что может

- Резать крупные блоки длиной до 3800 мм и шириной до 2100 мм.

- Изготавливать плиты толщиной от 10 до 80 мм.

- Выполнять автоматические повторяющиеся прямоугольные резы.

Что не может

- Выполнять криволинейные или профильные резы (для этого нужен ЧПУ-профилер).

- Шлифовать или полировать поверхности (требуется отдельная линия полировки).

- Резать сверхтонкие шпоновые плиты менее 10 мм.

Как работает станок для резки каменных блоков? Краткий обзор процесса

- Загрузка блока: Сырой каменный блок помещается на тележку станка.

- Программирование ПЛК: Оператор задает нужную толщину плиты и количество резов на панели управления ПЛК.

- Автоматическая резка: Станок запускает цикл. Сначала вертикальный диск делает основной рез, затем горизонтальный сразу отделяет плиту от блока.

- Удаление плиты: Готовая плита снимается, и тележка автоматически подается для следующего реза.

Сравнение с традиционными методами

Показатель | Двухдисковый станок | Ручной раскол | Однодисковая пила |

|---|---|---|---|

Эффективность | Высокая | Очень низкая | Средняя |

Требуемый труд | 1 оператор | Несколько рабочих | 1-2 оператора |

Безопасность | Высокая (автоматизация, ограждение) | Низкая (высокий риск травм) | Средняя (требуется переворот блока) |

Потери материала | Низкие (высокая точность) | Высокие (неравномерные изломы) | Средние |

3 мини-кейса из практики

- Проблема: Ручная нарезка тяжелых гранитных блоков для надгробий была медленной и опасной, создавая узкое место и отвлекая квалифицированных специалистов.

- Решение: Заменили две однодисковые пилы одним двухдисковым станком для автоматизации начального этапа и исключили необходимость переворота тяжелых блоков.

- Результат: Существенно вырос дневной выпуск, травмы при перемещении материала были устранены, а мастера получили больше времени для сложной резьбы.

- Проблема: Для выполнения крупных муниципальных заказов на бортовые камни из известняка требовалось значительно ускорить производство без потери точности.

- Решение: Автоматизировали линию с помощью двухдискового станка, используя его высокую скорость и повторяемость для стандартизированной продукции.

- Результат: Достигнуто явное повышение эффективности, стабильный и прогнозируемый выпуск с точными допусками, соответствующими строгим требованиям контракта.

- Проблема: Заказ на 800+ одинаковых панелей из песчаника для фасада требовал практически идеальной повторяемости, чтобы избежать доработок и задержек на объекте.

- Решение: Проект был передан двухдисковому станку, чтобы с самого начала обеспечить точное соответствие всех панелей спецификации.

- Результат: Минимальный процент доработок. Стабильная работа станка обеспечила одинаковые допуски всех панелей, что позволило завершить проект в срок и в рамках бюджета.

Выбор диска и сегментов под задачу

- Для твердых пород (гранит, кварцит): Используйте сегменты с более мягкой металлической связкой. Такая связка быстрее изнашивается, открывая новые алмазы для эффективной резки твердого материала.

- Для мягких/абразивных пород (мрамор, песчаник): Используйте сегменты с более твердой связкой. Это предотвращает слишком быстрое вымывание алмазов абразивным материалом и продлевает срок службы диска.

Оптимизация качества кромки и допусков

- Контролируйте подачу: Слишком высокая скорость может вызвать отклонение диска и сколы. Начинайте с рекомендованных параметров и корректируйте по качеству реза.

- Обеспечьте достаточное охлаждение: Недостаточный поток воды приводит к перегреву, что может деформировать диск и повредить сегменты, ухудшая качество реза. Всегда проверяйте, чтобы вода равномерно покрывала обе стороны диска.

- Регулярно проверяйте натяжение диска: Слабый диск будет вибрировать и давать грубый, неточный рез. Соблюдайте график обслуживания для проверки и натяжения дисков.

Стартовые параметры для разных материалов (рекомендации)

Материал | Скорость подачи | Скорость диска | Поток охлаждения | Ожидаемый допуск |

|---|---|---|---|---|

Гранит | Низкая-средняя | Подбирается под твердость материала | Постоянный высокий поток | Жесткий и стабильный |

Мрамор | Средняя-высокая | Корректировать для гладкой поверхности | Постоянный, обильный поток | Высокая точность |

Известняк | Высокая | Оптимизировано на скорость | Пропускная способность системы (20 м³/ч) | Стабильный |

Песчаник | Средняя | Корректировать для минимизации сколов | Обеспечить полное смачивание диска | Стабильный |

Кварцит | Низкая | Конфигурация с высоким крутящим моментом | Постоянный высокий поток | Жесткий и стабильный |

Интеграция станка для резки каменных блоков с горизонтальным диском в вашу производственную линию

Распиловка и индивидуальные резы

Финишная обработка поверхности

Оценка успеха: качественные пилотные метрики

- Качество реза: Поверхности и кромки после резки стабильно чистые и соответствуют визуальным стандартам? (Документируйте фото).

- Готовность к эксплуатации: Операторы полностью обучены и соблюдают стандартные операционные процедуры (СОП)? Составлен график профилактического обслуживания?

- Соблюдение техники безопасности: Соблюдаются ли все протоколы безопасности, включая Lockout/Tagout (LOTO) при обслуживании?

- Непрерывность процесса: Работает ли станок стабильно без частых незапланированных остановок или ручных вмешательств?

- Требования к площадке: Необходим прочный ровный бетонный фундамент и достаточно места для погрузки/выгрузки блоков и плит.

- Электро- и водоснабжение: Убедитесь, что электросеть соответствует требованиям станка (например, основной двигатель 75 кВт для крупной модели) и есть достаточный запас воды для охлаждения диска.

- Пыле- и водоудаление: Эффективное подавление пыли — не просто хорошая практика, а критическое требование безопасности. Согласно стандарту OSHA 1926.1153, работодатели обязаны использовать инженерные меры, такие как мокрая резка, чтобы ограничить воздействие вдыхаемой кристаллической кремнеземной пыли. Национальный институт охраны труда США (NIOSH) также настоятельно рекомендует системы водяного распыления для контроля пыли. Внедрите замкнутую систему рециркуляции воды и управления шламом для экономии воды и ответственного обращения с отходами.

- Обучение операторов: Несмотря на автоматизацию, операторы должны быть обучены работе с ПЛК, технике безопасности и базовому обслуживанию. Мы предоставляем комплексное обучение для полной готовности вашей команды.

Часто задаваемые вопросы (FAQ)

Для чего нужен горизонтальный диск на станке для резки камня?

- Контекст: Он работает в паре с вертикальным диском в цикле резки. Вертикальный диск режет вниз, а горизонтальный сразу отделяет плиту снизу.

- Преимущества: Это исключает ручной раскол или переворот тяжелых блоков, устраняет узкое место, снижает трудозатраты и существенно повышает безопасность оператора.

- Следующий шаг: Посмотрите, как это работает, изучив станок для резки каменных блоков с горизонтальным диском.

Может ли станок резать твердые материалы, такие как кварцит?

- Контекст: При обработке особенно твердых пород, таких как кварцит или плотный гранит, где другие станки могут останавливаться или сильно вибрировать.

- Преимущества: Жесткая мостовая конструкция и мощный двигатель (например, 75 кВт) обеспечивают необходимый крутящий момент и стабильность для плавной и эффективной резки таких материалов.

- Следующий шаг: Если вы работаете с твердыми материалами, свяжитесь с нашими экспертами для подбора оптимальной конфигурации.

Для массового производства плит двухдисковый станок эффективнее мостового?

- Контекст: Мостовой станок универсален для индивидуальных, угловых и вторичных резов по одной плите. Двухдисковый станок — это специализированное оборудование для превращения целых блоков в несколько плит.

- Преимущества: Станок работает в непрерывном автоматическом цикле, обрабатывая весь блок с минимальными простоями. Мостовая пила требует больше времени на подготовку и обработку каждой плиты, что замедляет массовое производство.

- Следующий шаг: Оцените, преобладает ли у вас массовое производство или индивидуальные заказы, чтобы выбрать подходящий станок. Подробнее о специализированном станке для блоков читайте здесь.

Насколько можно увеличить суточный выпуск бортовых камней?

- Контекст: При выпуске стандартизированной продукции, например, бортовых камней, важны скорость и повторяемость. Этот станок рассчитан на непрерывную автоматическую резку.

- Преимущества: Исключая необходимость останавливать и переворачивать блок между резами, станок обеспечивает максимальное время работы и может выпускать значительно больший объем за смену по сравнению с традиционными методами.

- Следующий шаг: Чтобы рассчитать потенциальную окупаемость для вашего объема,запросите консультацию у наших экспертов.

Какой допуск по резу можно ожидать при обработке крупных гранитных блоков?

- Контекст: Для архитектурных панелей или элитных столешниц критична точность размеров для идеальной подгонки и внешнего вида.

- Преимущества: Такой уровень точности минимизирует потери материала из-за брака и снижает потребность в дополнительной шлифовке или калибровке, экономя труд и сырье.

Можно ли резать плиты разной толщины за один цикл?

- Контекст: Когда один блок нужно распилить на изделия разной толщины, например, сочетание плит 2 см и 3 см для проекта.

- Преимущества: Можно запрограммировать последовательность (например, пять резов по 20 мм, затем три по 30 мм) в ПЛК. Станок выполнит всю партию автоматически без вмешательства между сменой толщины, что максимизирует эффективность.

- Следующий шаг: Чтобы посмотреть демонстрацию интерфейса программирования ПЛК, запишитесь на виртуальный тур.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский