Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Descubre cómo una cortadora de bloques de piedra de doble disco aumenta la eficiencia para granito, mármol y bordillos. Consulta estudios de caso reales y datos de producción.

TL;DR: Puntos Clave

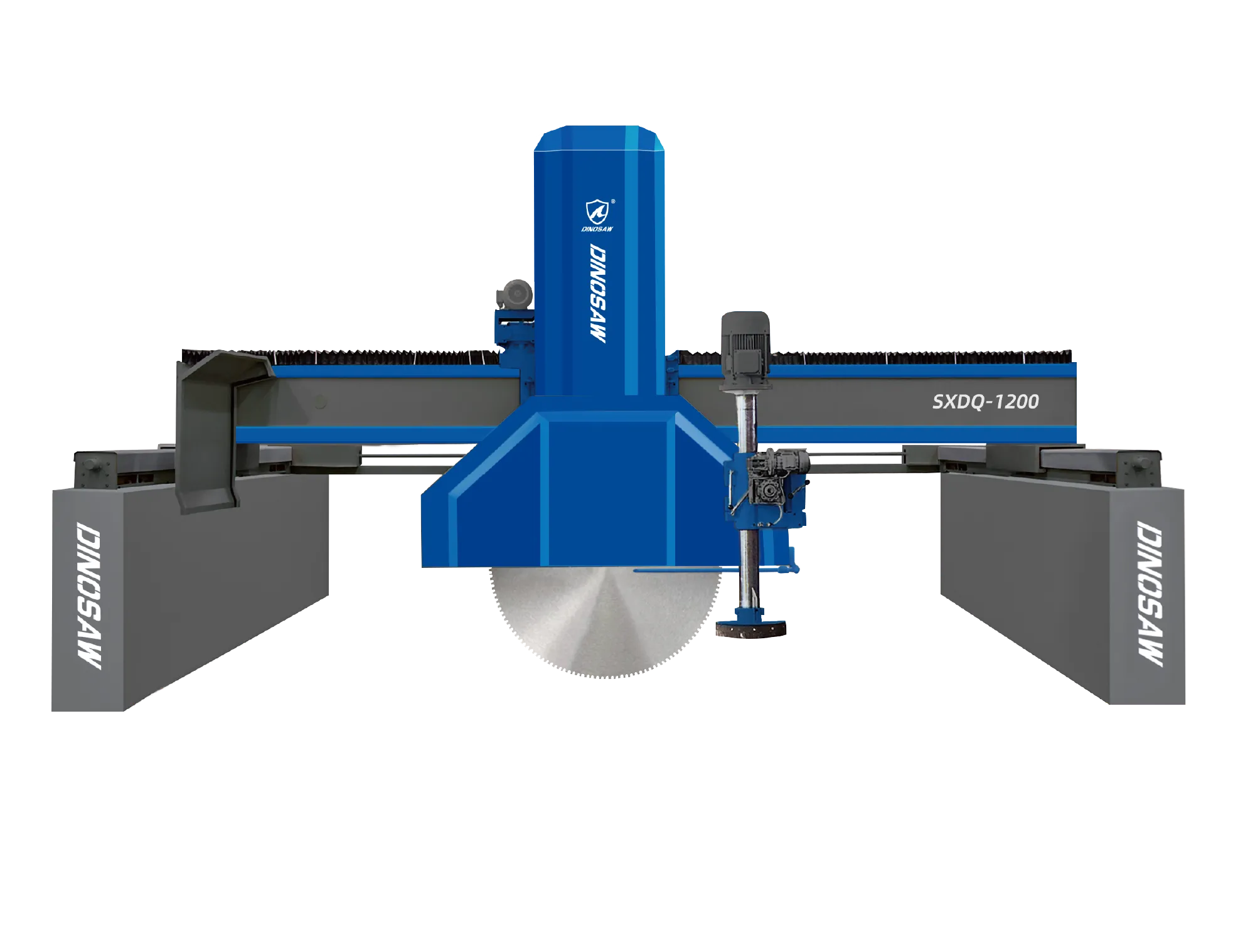

- Qué hace: Esta Cortadora de bloques de piedra con automatiza el proceso de corte de grandes bloques de piedra en múltiples losas de grosor uniforme en una sola pasada, utilizando discos verticales y horizontales sincronizados.

- Aplicaciones principales: Ideal para la producción a gran volumen de losas de granito y mármol, bordillos de piedra caliza, paneles de arenisca y bases para lápidas/monumentos.

- Beneficio clave: Aumenta drásticamente el rendimiento y la precisión al cortar y separar las losas en una sola pasada (sin volteo, sin corte inferior extra), reduciendo la mano de obra y el desperdicio de material en comparación con sierras de un solo disco.

Aclaración: Este modelo incluye un disco horizontal

- Un disco horizontal integrado trabaja en sincronía con el disco vertical.

- Separa la losa en la misma pasada — no se necesita corte inferior adicional.

- No es necesario voltear el bloque pesado para cortes transversales, haciendo el proceso más seguro y rápido.

- Esto la hace ideal para producir tiras, bordillos y losas.

¿Qué puede hacer una cortadora de bloques de piedra con disco horizontal por tu negocio?

De bloques en bruto a productos terminados: Principales casos de uso

- Producción de losas a gran volumen: Para fabricar losas de granito y mármol para encimeras, suelos y paneles de pared. La máquina convierte bloques enteros en una pila de losas uniformes en un solo ciclo continuo, aumentando drásticamente la rotación de inventario.

- Fabricación de bordillos y adoquines: Ideal para producir bordillos estandarizados de piedra caliza o granito para proyectos municipales e infraestructurales. Su alta velocidad y repetibilidad aseguran que puedas cumplir grandes pedidos en plazos ajustados.

- Paneles arquitectónicos y revestimientos: Para cortar arenisca y otros materiales en paneles dimensionales para fachadas de edificios. La alta precisión dimensional garantiza un ajuste perfecto durante la instalación, reduciendo ajustes y mano de obra en obra.

- Bases para lápidas y monumentos: Produce eficientemente bases gruesas y rectangulares para monumentos. Automatizar este paso inicial libera mano de obra calificada y máquinas CNC más versátiles para el trabajo de tallado detallado y de alto valor.

Aspectos destacados del rendimiento (Cualitativo)

- Precisión constante: La robusta construcción de la máquina y el sistema de control PLC ofrecen tolerancias ajustadas y uniformes, reduciendo el desperdicio y la necesidad de reprocesos posteriores.

- Mayor rendimiento: Al eliminar el tiempo de volteo de bloques requerido por sierras de un solo disco, el sistema de doble disco logra un aumento significativo en la producción de productos como losas de granito.

- Producción predecible: El ciclo de corte automatizado permite una producción constante y predecible de productos estandarizados, como bordillos, ayudando a cumplir con los exigentes cronogramas de producción.

Guía de compatibilidad de materiales y procesamiento

Material | Aplicación típica | Beneficio clave |

|---|---|---|

Granito | Losas para encimeras, suelos, monumentos | Alta potencia para la dureza; grosor constante. |

Mármol | Losas para paneles arquitectónicos, baldosas, lápidas | El corte suave minimiza fracturas. |

Caliza | Bordillos, bloques de construcción, adoquines | Cortes rápidos y repetibles para productos estandarizados. |

Arenisca | Paneles de pared, revestimientos, piedra dimensional | Control dimensional preciso con mínimo astillado. |

Cuarcita | Bloques para posterior procesamiento en losas | Soporta dureza extrema sin atascar el disco. |

¿Cuáles son sus límites de procesamiento? (Lo que puede vs. lo que no puede)

Lo que puede hacer

- Cortar bloques grandes de hasta 3800mm de largo y 2100mm de ancho.

- Producir losas con espesores de 10mm a 80mm.

- Realizar cortes rectangulares automatizados y repetidos.

Lo que no puede hacer

- Realizar cortes curvos o perfilados (requiere un perfilador CNC).

- Pulir o acabar superficies (requiere una línea de pulido aparte).

- Cortar chapas extremadamente delgadas por debajo de 10mm.

¿Cómo funciona una cortadora de bloques de piedra? Resumen rápido del proceso

- Carga del bloque: El bloque de piedra en bruto se coloca en el carro de la máquina.

- Programación PLC: El operador introduce el grosor deseado de la losa y el número de cortes en el panel de control PLC.

- Corte automatizado: La máquina inicia el ciclo. El gran disco vertical realiza el corte principal, seguido inmediatamente por el disco horizontal, que separa la losa del bloque principal.

- Retiro de la losa: Se retira la losa terminada y el carro avanza automáticamente para el siguiente corte.

¿Cómo se compara con los métodos tradicionales?

Métrica | Cortadora de doble disco | División manual | Sierra de un solo disco |

|---|---|---|---|

Eficiencia | Alta | Muy baja | Media |

Mano de obra requerida | 1 operador | Varios operarios | 1-2 operarios |

Seguridad | Alta (automatizada, cerrada) | Baja (alto riesgo de lesiones) | Media (requiere voltear bloques) |

Desperdicio de material | Bajo (alta precisión) | Alto (roturas inconsistentes) | Medio |

3 mini estudios de caso del campo

- Problema: Dimensionar manualmente bloques pesados de granito para lápidas era un proceso lento y peligroso que generaba un cuello de botella en la producción y ocupaba mano de obra calificada.

- Solución: Se reemplazaron dos sierras de un solo disco por una cortadora de doble disco para automatizar el dimensionado inicial del bloque, eliminando la necesidad de voltear bloques pesados.

- Resultado: El rendimiento diario aumentó significativamente, se eliminaron lesiones por manipulación de materiales y los artesanos se liberaron para trabajos de tallado de alto valor.

- Problema: Cumplir pedidos municipales de gran volumen de bordillos de caliza requería un aumento significativo en la velocidad de producción sin sacrificar la precisión dimensional.

- Solución: Se automatizó la línea de producción con una cortadora de doble disco, aprovechando su capacidad de corte rápido y repetible para productos estandarizados.

- Resultado: Se logró un claro aumento de eficiencia, entregando una producción constante y predecible con tolerancias uniformes que cumplieron especificaciones contractuales estrictas.

- Problema: Un pedido de más de 800 paneles idénticos de arenisca para la fachada de un edificio requería una consistencia casi perfecta para evitar costosas retrabajos en obra y retrasos en el proyecto.

- Solución: El proyecto se asignó a la cortadora de doble disco para garantizar que cada panel se cortara exactamente con las mismas especificaciones desde el inicio.

- Resultado: Se logró una tasa mínima de retrabajo. El rendimiento de corte constante de la máquina aseguró que todos los paneles mantuvieran tolerancias uniformes, manteniendo el proyecto en plazo y dentro del presupuesto.

Selección de disco y segmento orientada a la aplicación

- Para piedras duras (granito, cuarcita): Usa segmentos con una aleación metálica más blanda. Esta se desgasta más rápido, exponiendo nuevas partículas de diamante para cortar eficazmente el material duro.

- Para piedras blandas/abrasivas (mármol, arenisca): Usa segmentos con una aleación metálica más dura. Esto evita que los diamantes se desprendan demasiado rápido por el material abrasivo, prolongando la vida útil del disco.

Optimización de la calidad de borde y tolerancia

- Gestiona la velocidad de avance: Forzar la máquina demasiado rápido puede causar desviación del disco y astillado. Comienza con los parámetros recomendados y ajusta según la calidad del corte.

- Asegura suficiente refrigeración: Un flujo de agua insuficiente provoca sobrecalentamiento, lo que puede deformar el disco y dañar los segmentos, resultando en cortes deficientes. Verifica siempre que el agua cubra ambos lados del disco de manera uniforme.

- Revisa regularmente la tensión del disco: Un disco flojo vibrará y producirá un corte áspero e inexacto. Sigue el programa de mantenimiento para revisar y tensar los discos.

Parámetros iniciales según material (Guía)

Material | Velocidad de avance | Velocidad del disco | Flujo de refrigeración | Tolerancia esperada |

|---|---|---|---|---|

Granito | Baja a media | Ajustar a la dureza del material | Flujo alto continuo | Ajustada y constante |

Mármol | Media a alta | Ajustar para acabado suave | Flujo continuo y abundante | Alta precisión |

Caliza | Alta | Optimizada para velocidad | Capacidad del sistema (20 m³/h) | Constante |

Arenisca | Media | Ajustar para minimizar astillado | Asegurar mojado total del disco | Constante |

Cuarcita | Baja | Configuración de alto par | Flujo alto continuo | Ajustada y constante |

Integrando la cortadora de bloques de piedra con disco horizontal en tu línea de producción

Dimensionado y cortes a medida

Acabado superficial

Midiendo el éxito: Métricas piloto cualitativas

- Calidad del corte: ¿Las superficies y bordes cortados son consistentemente limpios y cumplen con los estándares visuales aceptables? (Documenta con fotos).

- Preparación operativa: ¿Los operarios están completamente formados y siguen los procedimientos operativos estándar (SOP)? ¿Existe un plan de mantenimiento preventivo?

- Cumplimiento de seguridad: ¿El equipo sigue consistentemente todos los protocolos de seguridad, incluido el bloqueo/etiquetado (LOTO) para el mantenimiento?

- Continuidad del proceso: ¿La máquina opera sin paradas imprevistas frecuentes o intervenciones manuales?

- Requisitos previos del sitio: Asegura una base de hormigón sólida y nivelada y espacio suficiente para cargar/descargar bloques y losas.

- Suministro de energía y agua: Verifica que el suministro eléctrico coincida con los requisitos de la máquina (por ejemplo, motor principal de 75kW para un modelo grande) y que haya suficiente agua disponible para la refrigeración del disco.

- Gestión de polvo y agua: Una supresión efectiva del polvo no es solo una buena práctica; es un requisito de seguridad crítico. Según el estándar 1926.1153 de OSHA, los empleadores deben usar controles de ingeniería como el corte en húmedo para limitar la exposición de los trabajadores a sílice cristalina respirable. El Instituto Nacional para la Seguridad y Salud Ocupacional (NIOSH) de EE.UU. también recomienda encarecidamente sistemas de pulverización de agua para controlar el polvo. Implementa un sistema cerrado de reciclaje de agua y gestión de lodos para conservar agua y gestionar los residuos de forma responsable.

- Formación del operador: Aunque es automatizada, los operadores deben estar formados en el manejo del PLC, procedimientos de seguridad y mantenimiento básico. Ofrecemos formación integral para asegurar que tu equipo esté completamente preparado.

Preguntas frecuentes (FAQ)

¿Para qué se utiliza un disco horizontal en una cortadora de piedra?

- Contexto: Trabaja en conjunto con el disco vertical durante el ciclo de corte. El disco vertical corta hacia abajo y el disco horizontal corta inmediatamente por la parte inferior para separar la losa.

- Ventajas: Esto elimina la necesidad de dividir manualmente o voltear bloques pesados, lo que previene un gran cuello de botella en la producción, reduce la mano de obra y mejora significativamente la seguridad del operario.

- Siguiente paso: Descubre cómo funciona este proceso explorando la Cortadora de bloques de piedra con disco horizontal.

¿Puede esta máquina cortar materiales duros como bloques de cuarcita?

- Contexto: Al procesar piedras extremadamente duras como cuarcita o granito denso, donde otras máquinas podrían atascarse o vibrar en exceso.

- Ventajas: La estructura rígida del puente de la máquina y su motor de alta potencia (por ejemplo, 75kW) proporcionan el par y la estabilidad necesarios para cortar estos materiales de forma suave y eficiente.

- Siguiente paso: Si trabajas con materiales duros, contacta con nuestros expertos para analizar la configuración adecuada para tus necesidades.

Para producir losas estándar, ¿es más eficiente una cortadora de doble disco que una cortadora disco puente?

- Contexto: Una cortadora disco puente es una herramienta versátil para cortes personalizados, angulados o secundarios en una sola losa. Una cortadora de bloques de doble disco es una máquina especializada para convertir bloques enteros en múltiples losas.

- Ventajas: La cortadora de bloques opera en un ciclo continuo y automatizado, procesando el bloque completo con un tiempo de inactividad mínimo. Una cortadora disco puente requiere más configuración y manipulación para cada corte individual, siendo más lenta para producción en masa.

- Siguiente paso: Evalúa si tu flujo de trabajo es principalmente producción en masa o trabajos personalizados para determinar la máquina adecuada. Más información sobre la cortadora de bloques especializada aquí.

¿Cuánto puede aumentar esta máquina la producción diaria de bordillos?

- Contexto: En la producción de elementos estandarizados como bordillos, la velocidad y repetibilidad son clave. Esta máquina está diseñada para corte continuo y automatizado.

- Ventajas: Al eliminar la necesidad de parar y voltear el bloque entre cortes, la máquina maximiza el tiempo de actividad y puede producir un volumen significativamente mayor por turno en comparación con los métodos tradicionales.

- Siguiente paso: Para calcular el posible ROI según tus necesidades de producción,solicita una consulta con nuestros expertos en producción.

¿Qué tolerancia de corte se puede esperar al procesar grandes bloques de granito?

- Contexto: Para aplicaciones como paneles arquitectónicos o encimeras de alta gama, la precisión dimensional es crítica para asegurar un ajuste y acabado perfectos.

- Ventajas: Este nivel de exactitud minimiza el desperdicio de material por cortes fuera de especificación y reduce la necesidad de rectificado o calibrado secundario, ahorrando tiempo de mano de obra y costes de material.

- Siguiente paso: Conoce más sobre las especificaciones técnicas de la máquina en la página del producto.

¿Puedo cortar losas de diferentes grosores en el mismo lote?

- Contexto: Cuando un solo bloque debe procesarse en productos con diferentes especificaciones, como una combinación de losas de 2cm y 3cm para un proyecto.

- Ventajas: Puedes programar una secuencia (por ejemplo, cinco cortes de 20mm seguidos de tres de 30mm) en el PLC. La máquina ejecutará todo el lote automáticamente sin intervención del operador entre cambios de grosor, maximizando la eficiencia.

- Siguiente paso: Para ver una demostración de la interfaz de programación PLC, contáctanos para agendar un tour virtual.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский