Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Erfahren Sie, wie eine Blockschneidemaschine mit Doppelklinge die Effizienz bei Granit, Marmor und Bordsteinen steigert. Sehen Sie praxisnahe Fallstudien und Produktionsdaten.

TL;DR: Wichtigste Erkenntnisse

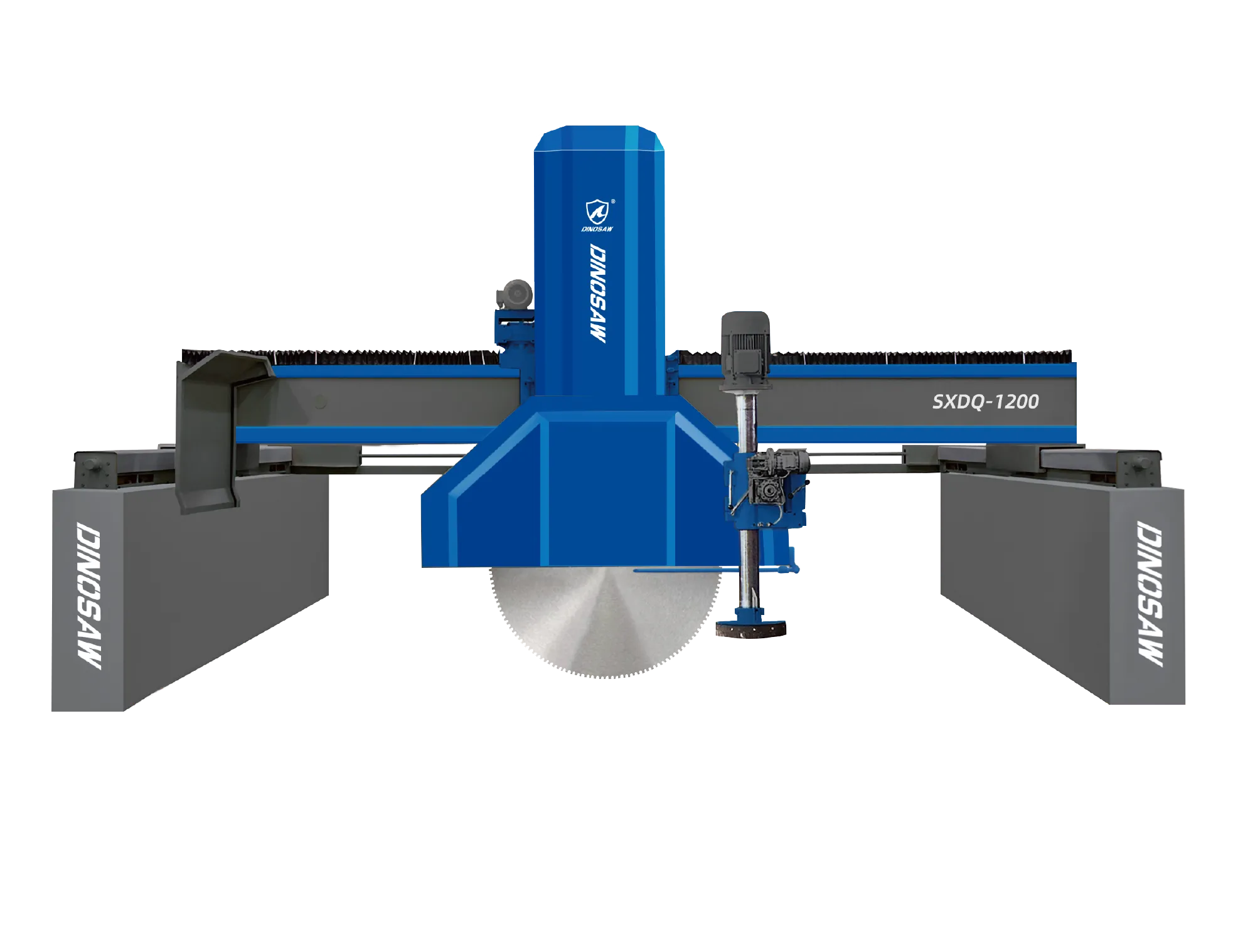

- Funktion: Diese Blockschneidemaschine mit automatisiert das Schneiden großer Steinblöcke in mehrere Platten mit gleichmäßiger Stärke in einem Durchgang – dank synchronisierter vertikaler und horizontaler Klingen.

- Hauptanwendungen: Ideal für die Serienproduktion von Granit- und Marmorplatten, Bordsteinen aus Kalkstein, Sandsteinpaneelen sowie Sockeln für Grabsteine/Denkmäler.

- Hauptvorteil: Erhöht den Durchsatz und die Präzision erheblich, indem Platten in einem Durchgang geschnitten und getrennt werden (kein Wenden, kein zusätzlicher Unterschnitt), wodurch Arbeitsaufwand und Materialverlust im Vergleich zu Einblatt-Sägen reduziert werden.

Abgrenzung: Dieses Modell verfügt über ein horizontales Sägeblatt

- Ein integriertes horizontales Sägeblatt arbeitet synchron mit dem vertikalen Sägeblatt.

- Die Platte wird im selben Durchgang getrennt – ein zusätzlicher Unterschnitt ist nicht erforderlich.

- Das schwere Werkstück muss nicht zum Querschneiden gewendet werden, was den Prozess sicherer und schneller macht.

- Ideal für die Herstellung von Streifen, Bordsteinen und Platten.

Was bringt eine Blockschneidemaschine mit horizontalem Sägeblatt für Ihr Unternehmen?

Vom Rohblock zum Endprodukt: Wichtige Anwendungsfälle

- Serienproduktion von Platten: Für die Herstellung von Granit- und Marmorplatten für Küchenarbeitsplatten, Böden und Wandverkleidungen. Die Maschine verwandelt ganze Blöcke in einem Zyklus in einen Stapel gleichmäßiger Platten und steigert so den Lagerumschlag deutlich.

- Bordstein- & Pflastersteinproduktion: Ideal für die Herstellung standardisierter Bordsteine aus Kalkstein oder Granit für kommunale und Infrastrukturprojekte. Die hohe Geschwindigkeit und Wiederholgenauigkeit ermöglichen es, große Aufträge auch bei engen Zeitvorgaben zu erfüllen.

- Architekturplatten & Fassaden: Zum Schneiden von Sandstein und anderen Materialien in maßhaltige Platten für Fassaden. Die hohe Maßgenauigkeit sorgt für einen perfekten Sitz bei der Montage und reduziert Nacharbeiten und Arbeitsaufwand vor Ort.

- Grabstein- & Denkmalsockel: Produziert effizient dicke, rechteckige Sockel für Denkmäler. Die Automatisierung dieses ersten Schritts entlastet Fachkräfte und vielseitige CNC-Maschinen, die dann für wertschöpfende Detailarbeiten eingesetzt werden können.

Leistungs-Highlights (Qualitativ)

- Konstante Präzision: Die robuste Bauweise und das PLC-Steuerungssystem sorgen für gleichbleibend enge Toleranzen und reduzieren Ausschuss sowie Nachbearbeitung.

- Höherer Durchsatz: Durch den Wegfall des zeitaufwändigen Wendens bei Einblatt-Sägen erzielt das Doppelklingensystem eine deutliche Steigerung der Ausbringung, z. B. bei Granitplatten.

- Planbare Produktion: Der automatisierte Schneidzyklus ermöglicht eine gleichmäßige und vorhersehbare Produktion standardisierter Produkte wie Bordsteine und hilft, anspruchsvolle Zeitpläne einzuhalten.

Material- & Verarbeitungskompatibilität

Material | Typische Anwendung | Hauptvorteil |

|---|---|---|

Granit | Platten für Arbeitsplatten, Böden, Denkmäler | Hohe Leistung für harte Materialien; gleichmäßige Stärke. |

Marmor | Platten für Architekturverkleidungen, Fliesen, Grabsteine | Sanfter Schnitt minimiert Brüche. |

Kalkstein | Bordsteine, Baublöcke, Pflastersteine | Schnelle, wiederholbare Schnitte für Standardprodukte. |

Sandstein | Wandpaneele, Fassaden, Maßsteine | Präzise Maßhaltigkeit mit minimalem Ausbruch. |

Quarzit | Blöcke zur Weiterverarbeitung zu Platten | Bewältigt extreme Härte ohne Klingenstopp. |

Was sind die Bearbeitungsgrenzen? (Kann vs. Kann nicht)

Was sie kann

- Schneidet große Blöcke bis zu 3800 mm Länge und 2100 mm Breite.

- Fertigt Platten mit Stärken von 10 mm bis 80 mm.

- Führt automatisierte, wiederholte Rechteckschnitte aus.

Was sie nicht kann

- Führt keine Kurven- oder Profilschnitte aus (benötigt eine CNC-Profilmaschine).

- Poliert oder veredelt Oberflächen nicht (separate Polieranlage erforderlich).

- Schneidet keine extrem dünnen Furniere unter 10 mm.

Wie funktioniert eine Blockschneidemaschine? Kurzübersicht

- Blockbeladung: Der rohe Steinblock wird auf den Maschinenwagen gelegt.

- PLC-Programmierung: Der Bediener gibt die gewünschte Plattenstärke und die Schnittanzahl am PLC-Bedienfeld ein.

- Automatischer Schnitt: Die Maschine startet den Zyklus. Das große vertikale Sägeblatt führt den Hauptschnitt aus, gefolgt vom horizontalen Sägeblatt, das die Platte vom Block trennt.

- Plattenentnahme: Die fertige Platte wird entnommen und der Wagen fährt automatisch für den nächsten Schnitt vor.

Wie schneidet sie im Vergleich zu traditionellen Methoden ab?

Kriterium | Doppelklingen-Schneidemaschine | Manuelles Spalten | Einblatt-Säge |

|---|---|---|---|

Effizienz | Hoch | Sehr niedrig | Mittel |

Personalbedarf | 1 Bediener | Mehrere Arbeiter | 1–2 Bediener |

Sicherheit | Hoch (automatisiert, gekapselt) | Niedrig (hohes Verletzungsrisiko) | Mittel (Block muss gewendet werden) |

Materialverlust | Niedrig (hohe Präzision) | Hoch (unregelmäßige Brüche) | Mittel |

3 Mini-Fallstudien aus der Praxis

- Problem: Das manuelle Zuschneiden schwerer Granitblöcke für Grabsteine war langsam, gefährlich und führte zu Engpässen und band Fachkräfte.

- Lösung: Zwei Einblatt-Sägen wurden durch eine Doppelklingenmaschine ersetzt, um das Zuschneiden zu automatisieren und das Wenden schwerer Blöcke zu vermeiden.

- Ergebnis: Die Tagesproduktion stieg deutlich, Materialverletzungen wurden eliminiert und Fachkräfte konnten für wertschöpfende Gravurarbeiten eingesetzt werden.

- Problem: Um große kommunale Aufträge für Kalksteinbordsteine zu erfüllen, musste die Produktionsgeschwindigkeit deutlich gesteigert werden – ohne Einbußen bei der Maßgenauigkeit.

- Lösung: Die Produktionslinie wurde mit einer Doppelklingenmaschine automatisiert, um standardisierte Produkte schnell und wiederholbar zu fertigen.

- Ergebnis: Deutlicher Effizienzgewinn, gleichmäßige Produktion mit konstanten Toleranzen und Einhaltung strikter Vertragsvorgaben.

- Problem: Ein Auftrag über 800+ identische Sandsteinplatten für eine Fassadenverkleidung erforderte nahezu perfekte Maßhaltigkeit, um teure Nacharbeiten und Verzögerungen zu vermeiden.

- Lösung: Der Auftrag wurde der Doppelklingenmaschine zugewiesen, um von Anfang an identische Platten zu gewährleisten.

- Ergebnis: Minimale Nacharbeit. Die gleichmäßige Schneidleistung der Maschine sorgte für konstante Toleranzen und hielt das Projekt im Zeit- und Budgetrahmen.

Anwendungsorientierte Klingen- & Segmentwahl

- Für harte Steine (Granit, Quarzit): Verwenden Sie Segmente mit weicher Metallbindung. Die Bindung nutzt sich schneller ab und legt neue Diamantpartikel frei, um das harte Material effektiv zu schneiden.

- Für weiche/abrasive Steine (Marmor, Sandstein): Verwenden Sie Segmente mit harter Metallbindung. So werden die Diamanten nicht zu schnell durch das abrasive Material herausgelöst und die Standzeit der Klinge verlängert.

Optimierung für Kantenqualität & Toleranz

- Vorschub kontrollieren: Zu schnelles Arbeiten kann zu Klingenabweichung und Ausbrüchen führen. Beginnen Sie mit den empfohlenen Parametern und passen Sie sie je nach Schnittqualität an.

- Für ausreichende Kühlung sorgen: Zu wenig Wasser führt zu Überhitzung, was die Klinge verziehen und Segmente beschädigen kann. Prüfen Sie stets, dass beide Klingenseiten gleichmäßig benetzt werden.

- Klingenspannung regelmäßig prüfen: Eine lose Klinge vibriert und führt zu rauen, ungenauen Schnitten. Halten Sie den Wartungsplan zum Nachspannen ein.

Materialabhängige Startparameter (Richtwerte)

Material | Vorschub | Klingengeschwindigkeit | Kühlung | Erwartete Toleranz |

|---|---|---|---|---|

Granit | Niedrig bis mittel | An Materialhärte anpassen | Kontinuierlich hoher Durchfluss | Eng und gleichmäßig |

Marmor | Mittel bis hoch | Für glatte Oberfläche anpassen | Kontinuierlich, ausreichend | Hohe Präzision |

Kalkstein | Hoch | Auf Geschwindigkeit optimiert | Systemkapazität (20 m³/h) | Gleichmäßig |

Sandstein | Mittel | Zur Minimierung von Ausbrüchen anpassen | Für vollständige Benetzung sorgen | Gleichmäßig |

Quarzit | Niedrig | Hochdrehmoment-Konfiguration | Kontinuierlich hoher Durchfluss | Eng und gleichmäßig |

Integration der Blockschneidemaschine mit horizontalem Sägeblatt in Ihre Produktionslinie

Maßzuschnitt und Sonderformen

Oberflächenbearbeitung

Erfolg messen: Qualitative Pilotkennzahlen

- Schnittqualität: Sind Schnittflächen und Kanten durchgehend sauber und entsprechen den optischen Anforderungen? (Mit Fotos dokumentieren)

- Betriebsbereitschaft: Sind die Bediener vollständig geschult und halten sich an die Standardarbeitsanweisungen (SOP)? Gibt es einen vorbeugenden Wartungsplan?

- Sicherheitskonformität: Hält das Team alle Sicherheitsvorgaben ein, einschließlich Lockout/Tagout (LOTO) für Wartung?

- Prozesskontinuität: Läuft die Maschine ohne häufige, ungeplante Stopps oder manuelle Eingriffe?

- Standortvoraussetzungen: Sorgen Sie für ein solides, ebenes Betonfundament und ausreichend Platz für das Be- und Entladen von Blöcken und Platten.

- Strom- & Wasserversorgung: Prüfen Sie, ob die Stromversorgung den Anforderungen der Maschine entspricht (z. B. 75 kW Hauptmotor für große Modelle) und ausreichend Wasser für die Klingenkühlung vorhanden ist.

- Staub- & Wassermanagement: Effektive Staubunterdrückung ist nicht nur Best Practice, sondern eine wichtige Sicherheitsanforderung. Laut OSHA-Standard 1926.1153 müssen Arbeitgeber technische Maßnahmen wie Nassschnitt einsetzen, um die Belastung durch kristallinen Silikastaub zu begrenzen. Das US National Institute for Occupational Safety and Health (NIOSH) empfiehlt ebenfalls dringend Wassersprühsysteme zur Staubkontrolle. Implementieren Sie ein geschlossenes Wasserrecycling- und Schlammentsorgungssystem, um Wasser zu sparen und Abfälle verantwortungsvoll zu entsorgen.

- Bedienerschulung: Trotz Automatisierung müssen Bediener im Umgang mit PLC, Sicherheitsvorgaben und Grundwartung geschult sein. Wir bieten umfassende Schulungen, damit Ihr Team bestens vorbereitet ist.

Häufig gestellte Fragen (FAQ)

Wofür wird ein horizontales Sägeblatt bei einer Blockschneidemaschine verwendet?

- Kontext: Es arbeitet während des Schneidzyklus mit dem vertikalen Sägeblatt zusammen. Das vertikale Blatt schneidet nach unten, das horizontale trennt direkt im Anschluss die Platte vom Block.

- Vorteile: Dadurch entfällt das manuelle Spalten oder Wenden schwerer Blöcke, was Engpässe verhindert, Arbeitsaufwand reduziert und die Sicherheit deutlich erhöht.

- Nächster Schritt: Sehen Sie sich den Prozess an auf der Seite zur Blockschneidemaschine mit horizontalem Sägeblatt.

Kann diese Maschine harte Materialien wie Quarzitblöcke schneiden?

- Kontext: Beim Bearbeiten extrem harter Steine wie Quarzit oder dichtem Granit, wo andere Maschinen ins Stocken geraten oder stark vibrieren.

- Vorteile: Die starre Brückenkonstruktion und der leistungsstarke Motor (z. B. 75 kW) liefern das nötige Drehmoment und die Stabilität, um diese Materialien effizient und sauber zu schneiden.

- Nächster Schritt: Wenn Sie harte Materialien bearbeiten, kontaktieren Sie unsere Experten für die passende Konfiguration.

Ist für die Produktion von Standardplatten eine Doppelklingenmaschine effizienter als eine Brückensäge?

- Kontext: Eine Brückensäge ist vielseitig für individuelle, schräge oder Sekundärschnitte an einzelnen Platten. Eine Doppelklingen-Blockschneidemaschine ist auf die Serienproduktion ganzer Blöcke zu mehreren Platten spezialisiert.

- Vorteile: Die Blockschneidemaschine arbeitet in einem kontinuierlichen, automatisierten Zyklus und verarbeitet den gesamten Block mit minimalen Stillständen. Eine Brückensäge benötigt für jeden Schnitt mehr Rüstzeit und Handling und ist daher bei Massenproduktion langsamer.

- Nächster Schritt: Prüfen Sie, ob Ihr Workflow eher Massenproduktion oder Einzelanfertigung ist, um die passende Maschine zu wählen. Mehr zur spezialisierten Blockschneidemaschine erfahren Sie hier.

Wie stark kann diese Maschine den Tagesdurchsatz bei der Bordsteinproduktion erhöhen?

- Kontext: Bei der Serienproduktion standardisierter Produkte wie Bordsteinen sind Geschwindigkeit und Wiederholbarkeit entscheidend. Diese Maschine ist für kontinuierliches, automatisiertes Schneiden konzipiert.

- Vorteile: Durch den Wegfall des Wendens zwischen den Schnitten wird die Laufzeit maximiert und pro Schicht deutlich mehr produziert als mit herkömmlichen Methoden.

- Nächster Schritt: Um den potenziellen ROI für Ihren Bedarf zu berechnen,fordern Sie eine Beratung mit unseren Produktionsexperten an.

Welche Schnittgenauigkeit ist beim Bearbeiten großer Granitblöcke zu erwarten?

- Kontext: Für Anwendungen wie Architekturplatten oder hochwertige Arbeitsplatten ist Maßhaltigkeit entscheidend für perfekten Sitz und Finish.

- Vorteile: Diese Genauigkeit minimiert Materialverlust durch fehlerhafte Schnitte und reduziert Nacharbeit oder Kalibrierung – spart Zeit und Materialkosten.

Können Platten unterschiedlicher Stärke im selben Durchgang geschnitten werden?

- Kontext: Wenn ein Block zu Produkten mit unterschiedlichen Spezifikationen verarbeitet werden soll, z. B. eine Mischung aus 2-cm- und 3-cm-Platten.

- Vorteile: Sie können eine Sequenz (z. B. fünf 20-mm-Schnitte, gefolgt von drei 30-mm-Schnitten) im PLC programmieren. Die Maschine führt die gesamte Serie automatisch aus, ohne dass der Bediener zwischen den Stärken eingreifen muss – das maximiert die Effizienz.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский