Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Erfahren Sie, wie Tieflochhammer-Bohrungen die Produktivität im Steinbruch steigern. Informieren Sie sich über Anwendungen bei Granit, Marmor und Kalkstein, Lochdurchmesser und Vorspalten-Techniken.

TL;DR: Ihr schneller Leitfaden zu Anwendungen von Tieflochhammer-Bohrungen

- Tieflochhammer-Bohrungen sind hervorragend geeignet, um präzise, gerade Löcher in hartem Gestein wie Granit und Basalt für den Steinbruchbetrieb zu erzeugen.

- Ideal für Bankbohrungen, Vorspalten und kontrolliertes Sprengen zur Maximierung des nutzbaren Steins.

- Überprüfen Sie vor Beginn die Kapazität Ihres Kompressors und die spezifische Gesteinsart, mit der Sie arbeiten.

- Nächster Schritt: Prüfen Sie die Materialkompatibilitätsmatrix in diesem Leitfaden, um zu sehen, ob Ihr Stein geeignet ist.

Was können Sie mit einer Tieflochhammer-Bohranlage erreichen?

- Bankbohrungen: Erzeugen Sie gleichmäßige und exakt platzierte Löcher für das Hauptsprengen. Die geringe Lochabweichung der Tieflochhammer-Bohrung sorgt für eine gleichmäßige Sprengung, reduziert Überkorn und verbessert die Zerkleinerung für einfacheres Laden.

- Vorspalten: Erzeugen Sie eine saubere Bruchfläche, um die endgültige Wand Ihres Steinbruchs zu definieren. Tieflochhammer-Bohrer erzeugen eng beieinanderliegende, parallele Löcher, die eine kontrollierte Spaltung ermöglichen, Schäden an der Endfläche minimieren und die Stabilität sichern.

- Kontrolliertes Sprengen: In sensiblen Bereichen oder beim Abbau von Werksteinen ist Präzision entscheidend. Tieflochhammer-Bohrungen ermöglichen kleinere, präzisere Sprengmuster, die den Ertrag an nutzbaren, hochwertigen Steinblöcken maximieren.

- Keil- und Federverfahren (Spalten und Keilen): Für die nicht-explosive Gewinnung können mit Tieflochhammer-Maschinen eine Reihe von Löchern gebohrt werden, in die Keile und Federn eingesetzt werden, um den Stein mechanisch zu spalten. Dies ist üblich in Marmor- und anderen Dekorsteinbrüchen.

Material- & Verarbeitungs-Kompatibilitätsmatrix

Gesteinskategorie | Beispiele | Eignung für Tieflochhammer | Wichtige Hinweise |

|---|---|---|---|

Hartes & abrasives Gestein | Granit, Basalt, Quarzit, Gneis | Hervorragend | Dies ist der ideale Anwendungsfall. Die Tieflochhammer-Technik liefert effizient hohe Schlagenergie. Verwenden Sie Knopfbits, die für harte Formationen ausgelegt sind, um Verschleiß zu minimieren. |

Mittelhartes Gestein | Kalkstein, Marmor, Dolomit, Sandstein | Sehr gut | Hohe Bohrgeschwindigkeiten sind möglich. Bei Werksteinen wie Marmor ist Präzision entscheidend. Ein Nassbohr-Kit hilft, Staub zu binden und den Bohrkopf zu kühlen. |

Weiches oder gebrochenes Gestein | Schiefer, Tonschiefer, verwitterter/gebrochener Boden | Befriedigend bis schlecht | Kann herausfordernd sein. Die hohe Schlagkraft kann zu Lochzusammenbrüchen oder Blockaden führen. Das Spülen ist erschwert. Ein Oberhammergerät kann in diesen Bedingungen geeigneter sein. |

Wo liegen die Grenzen der Tieflochhammer-Bohrmaschine? (Kann/Kann nicht)

- Lochdurchmesser: Die meisten Tieflochhammer-Bohranlagen im Steinbruch sind für Lochdurchmesser von 76 mm bis 152 mm (3" bis 6") optimiert. Deutlich kleinere oder größere Durchmesser erfordern eine andere Maschinenklasse oder Bohrtechnik.

- Bohrtiefe: Obwohl mit Tieflochhammer sehr tiefe Löcher möglich sind, orientieren sich die praktischen Bohrtiefen pro Durchgang meist an der Bankhöhe, oft bis zu 15–20 Meter. Bei größeren Tiefen treten Probleme mit Luftdruck und Spülung auf.

- Winkelbohrungen: Während vertikale Löcher optimal sind, können die meisten Anlagen auch für Winkelbohrungen angepasst werden, was für die Anpassung an die Geologie und die Optimierung der Sprengung wichtig ist. Extreme Winkel erhöhen jedoch die Belastung der Bohrstangen.

- Nass- vs. Trockenbohren: Standardmäßig ist Tieflochhammer eine Trockenbohrmethode, bei der Luft zum Austrag des Bohrkleins verwendet wird. Ein Nassbohr-Kit (Wasserinjektion) ist jedoch oft für die Staubunterdrückung erforderlich, um Umwelt- und Sicherheitsvorschriften zu erfüllen.

- Präzisionstoleranz: Tieflochhammer ist bekannt für ausgezeichnete Lochgeradheit, mit einer Abweichung meist unter 2 %. Diese Kontrolle ist entscheidend für Vorspalten und vorhersehbare Sprengergebnisse.

Wie läuft der Prozess ab? Ein Schnellstart-Leitfaden

- Standortvorbereitung & Positionierung: Stellen Sie sicher, dass der Bohrbereich stabil und eben ist. Positionieren Sie die Anlage exakt entsprechend Ihrem Sprengplan.

- Anbohren: Beginnen Sie mit reduziertem Vorschubdruck und niedriger Drehzahl, um einen sauberen Ansatzpunkt ("Kragen") für das Loch zu schaffen. Das verhindert ein Verlaufen des Bohrers.

- Vollbohrung: Sobald der Kragen etabliert ist, erhöhen Sie Vorschubdruck und Drehzahl auf die empfohlenen Betriebswerte. Überwachen Sie Luftdruck und Austrag des Bohrkleins für eine effiziente Spülung.

- Bohrstangen hinzufügen: Mit zunehmender Tiefe fügen Sie Bohrstangen mit dem Handlingsystem der Anlage hinzu. Achten Sie auf saubere und gut geschmierte Gewinde, um ein Festfressen zu vermeiden.

- Zieltiefe erreichen & Spülen: Nach Erreichen der Zieltiefe heben Sie die Bohrstange leicht vom Grund ab und spülen das Loch einige Minuten mit Luft, um alle Bohrreste zu entfernen.

Beispiel-Startparameter (für mittelharten Granit)

- Luftdruck: 17–24 bar (250–350 PSI)

- Drehzahl: 15–35 U/min

- Bohrfortschritt: Wert variiert je nach Geologie, Hammergröße und Kompressorkapazität (gemessen in m/Stunde)

- Hochdruck-Kompressor CFM: Kompressorausgang an die Hammer-Spezifikation anpassen; ausreichenden Luftstrom (CFM/PSI/bar) sicherstellen

Vorteile der Tieflochhammer-Bohrmaschine gegenüber traditionellen Steinbruchmethoden

Höhere Bohrgeschwindigkeit

Bessere Lochgeradheit

3 Praxisbeispiele aus dem Feld

Fall 1: Granitsteinbruch

Fall 2: Marmorsteinbruch

Fall 3: Kalksteinbruch

Wichtige Risiken & Voraussetzungen

- Ausreichende Luftversorgung: Der Tieflochhammer wird mit Druckluft betrieben. Ein zu kleiner Hochdruckkompressor (unzureichender CFM oder Druck) lässt den Hammer verhungern, was zu einem dramatischen Rückgang der Bohrleistung führt. Stimmen Sie den Kompressor auf die Hammer-Spezifikationen ab.

- Bohrmeißel-Management: Der Bohrmeißel ist ein Verschleißteil, dessen Lebensdauer jedoch maximiert werden kann. Die Verwendung des falschen Knopfmeißels für das Gestein oder das Weiterbohren mit einem verschlissenen Meißel verlangsamt das Bohren und kann den Hammer beschädigen.

- Staub- & Sicherheitsvorschriften: Beim Bohren entsteht erheblicher Silikastaub, ein großes Gesundheitsrisiko. Laut U.S. Occupational Safety and Health Administration (OSHA) sind technische Maßnahmen wie Staubunterdrückung beim Bohren (z. B. Nassbohr-Kit) unerlässlich. Persönliche Schutzausrüstung für das Bohren im Steinbruch, einschließlich Atem- und Gehörschutz, ist obligatorisch.

FAQs zu Anwendungen der Tieflochhammer-Bohrung

Welcher Lochdurchmesser ist für Tieflochhammer-Bohrungen im Steinbruch optimal?

- Kontext: Dieser Bereich bietet ein gutes Gleichgewicht zwischen Bohrgeschwindigkeit und Effizienz beim Laden von Sprengstoff.

- Vorteile: Groß genug für effektives Sprengen, aber klein genug, um hohe Bohrgeschwindigkeiten und Präzision zu gewährleisten.

- Nächster Schritt: Ihr idealer Durchmesser hängt von Bankhöhe und Gesteinstyp ab; kontaktieren Sie unser Team zur Bestätigung.

Wie schneidet Tieflochhammer im Vergleich zum Oberhammer beim Vorspalten ab?

- Kontext: Vorspalten erfordert eine Reihe sehr gerader, paralleler Löcher für eine kontrollierte Bruchlinie.

- Vorteile: Gerade Löcher sorgen dafür, dass der Bruch der gewünschten Linie folgt, was zu einer glatten Endwand und weniger Schäden am Gestein führt.

- Nächster Schritt: Wenn die Endwandqualität Priorität hat, ist Tieflochhammer die empfohlene Technologie.

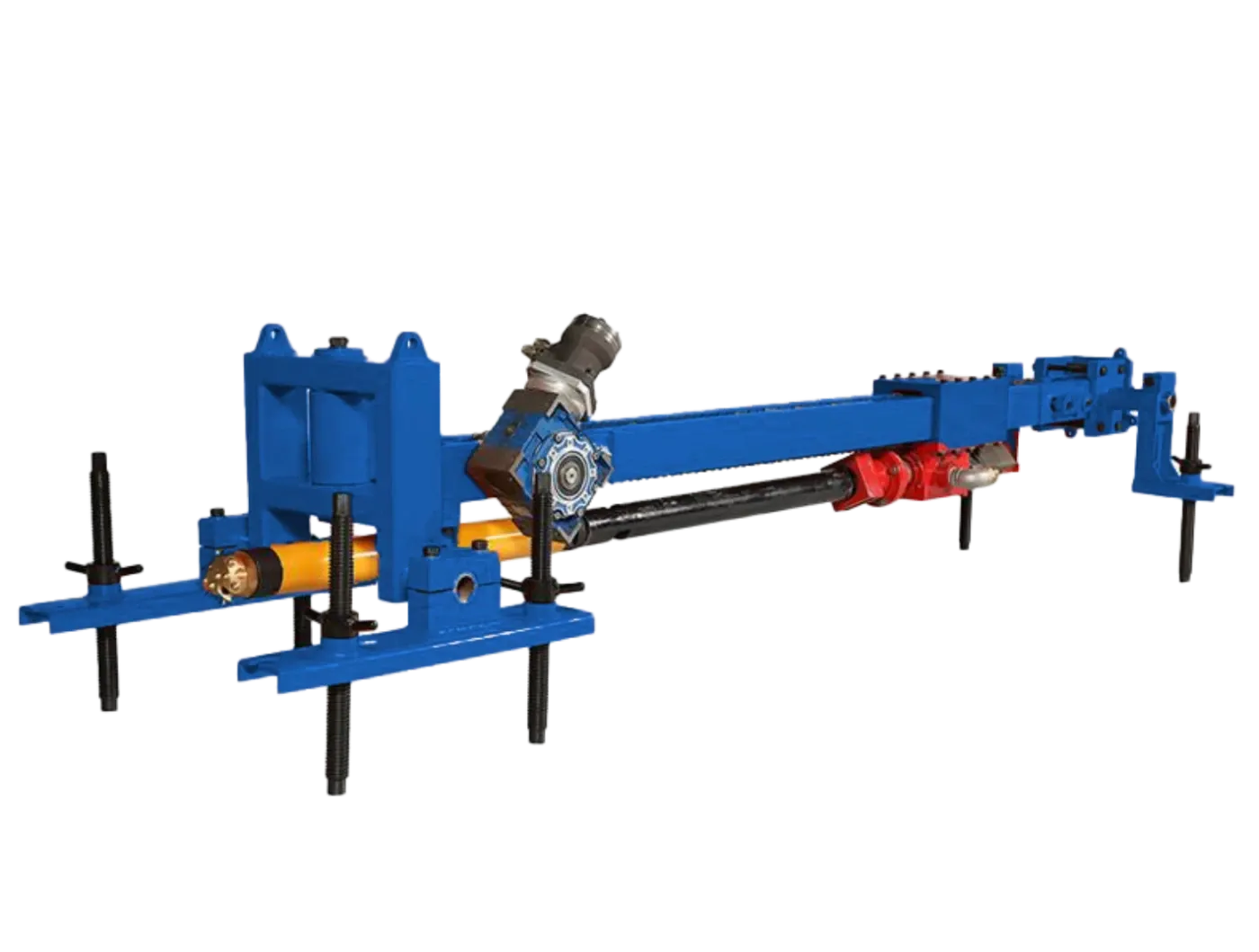

Kann ich eine Tieflochhammer-Anlage für horizontale Bohrungen verwenden?

- Kontext: Horizontale Löcher werden an der Basis einer Steinbruchbank gebohrt, um die Sprengergebnisse zu verbessern.

- Vorteile: Eine vielseitige Anlage, die sowohl Bank- als auch Horizontalbohrungen ausführen kann, reduziert den Bedarf an mehreren Maschinen vor Ort.

- Nächster Schritt: Prüfen Sie die Spezifikationen der Maschine hinsichtlich Reichweite und Beweglichkeit von Ausleger und Vorschub.

Wie viel Luft benötige ich für eine Tieflochhammer-Bohrmaschine?

- Kontext: Ein 4-Zoll-Hammer benötigt deutlich mehr Luft als ein 3-Zoll-Hammer für optimale Leistung.

- Vorteile: Die richtige Luftversorgung ist der wichtigste Faktor, um die vom Hersteller angegebene Bohrleistung zu erreichen.

- Nächster Schritt: Stimmen Sie die Leistung Ihres Hochdruckkompressors immer auf die Anforderungen des Hammers ab, nicht umgekehrt.

Ist Nassbohren immer notwendig?

- Kontext: Beim Bohren in Materialien wie Granit und Sandstein wird kristallines Silika freigesetzt, ein gefährliches Karzinogen.

- Vorteile: Ein Nassbohr-Kit injiziert eine kleine Menge Wasser in den Luftstrom, bindet den Staub direkt an der Quelle und schützt Bediener und Umwelt.

- Nächster Schritt: Planen Sie ein Wasserinjektionssystem oder einen Staubabscheider als Standardbestandteil Ihrer Tieflochhammer-Anlage ein.

Welcher Bohrmeißel ist für hartes Gestein wie Granit am besten geeignet?

- Kontext: Diese Hartmetallknöpfe sind so konzipiert, dass sie das Gestein effizient zerkleinern und gleichzeitig dem Verschleiß widerstehen.

- Vorteile: Obwohl sie in der Anschaffung teurer sind, bieten sie durch ihre Haltbarkeit und konstante Leistung geringere Kosten pro gebohrtem Meter.

- Nächster Schritt: Lassen Sie sich von einem Lieferanten beraten, um die optimale Knopfform und Stirnflächenausführung für Ihre Granitbohrungen auszuwählen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский