Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Ein technischer Einblick in das Down-the-Hole-Bohrverfahren. Verstehen Sie Hammer, Bohrkrone und Luftstrom, die eine überlegene Energieübertragung und Durchdringungsrate im Hartgestein ermöglichen.

TL;DR: Die Kerntechnologie des DTH-Bohrens

- Funktionsweise: Ein pneumatischer Hammer schlägt direkt *im Bohrloch* auf die Bohrkrone, wodurch Energieverluste minimiert und die Schlagkraft auf das Gestein maximiert werden.

- Warum es für Hartgestein besser ist: DTH-Bohrung liefert hochfrequente, hochwirksame Energie für eine schnellere Durchdringung mit deutlich weniger Bohrlochabweichung als andere Methoden.

- Schlüsselkomponenten: Die Systemleistung beruht auf dem Zusammenspiel von DTH-Hammer, einer speziellen Bohrkrone und einem leistungsstarken Luftkompressor.

- Nächster Schritt: Tauchen Sie in den Aufbau der fünf Hauptkomponenten ein, um die Mechanik hinter der Leistung zu verstehen.

Was ist Down-The-Hole (DTH)-Bohren?

Was ist Down-The-Hole (DTH)-Bohren?

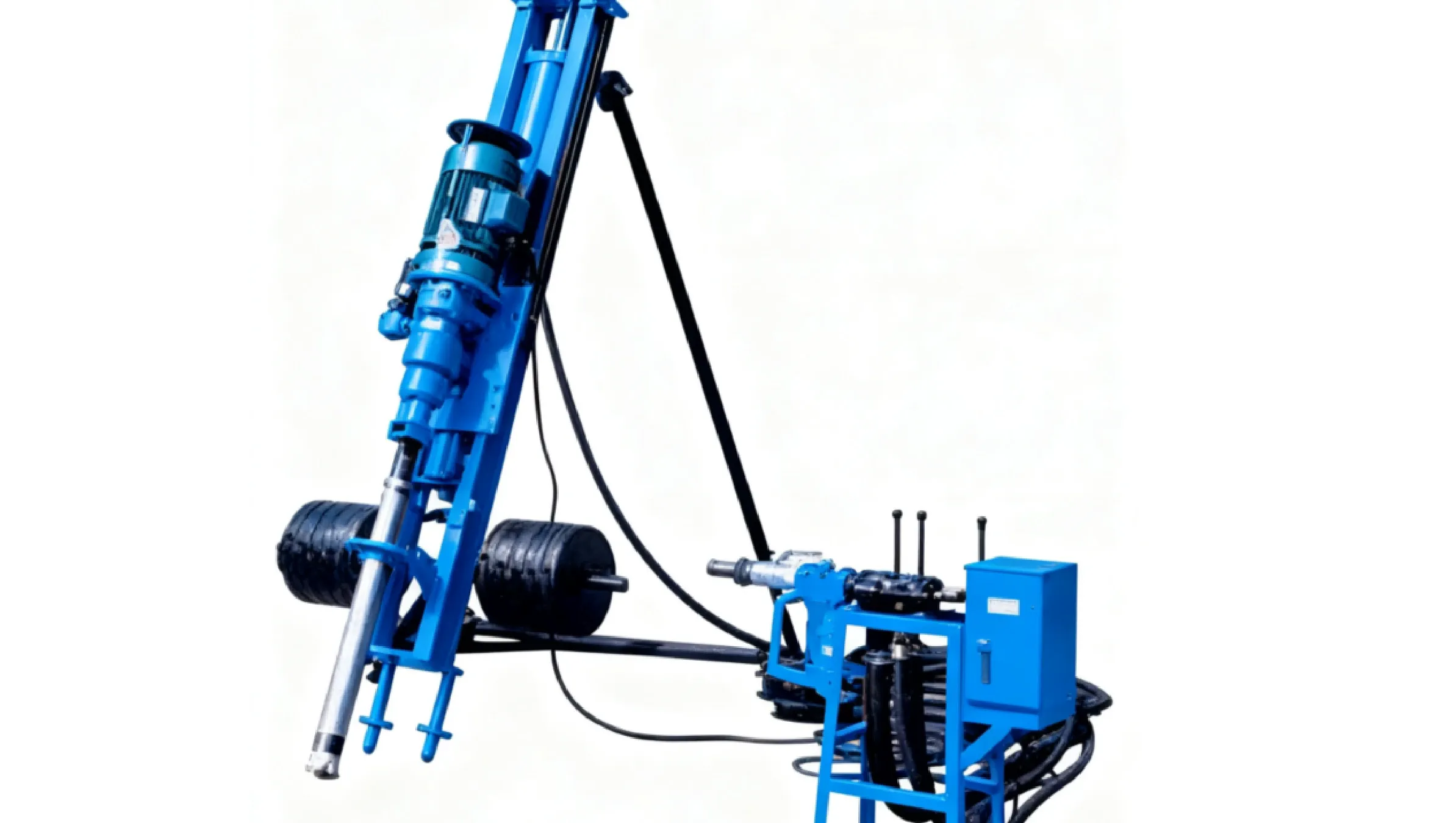

Systemarchitektur: Wie die Komponenten zusammenarbeiten

- Der Luftkompressor des Bohrgeräts erzeugt Hochdruckluft.

- Die Luft strömt durch die Dreheinheit und die hohlen Bohrstangen nach unten.

- Sie gelangt in den DTH-Hammer, wo sie einen Kolben antreibt, der mit hoher Frequenz auf die Rückseite der Bohrkrone schlägt.

- Die Bohrkrone zerkleinert das Gestein, während die Dreheinheit die Bohrstange langsam dreht, um die gesamte Bohrlochsohle zu bearbeiten.

- Die Abluft aus dem Hammer spült die Gesteinsspäne kraftvoll durch den Ringraum zwischen Bohrstange und Bohrlochwand nach oben.

Aufbau eines DTH-Systems: 5 Schlüsselkomponenten

Komponente | Funktion & Mechanismus | Typische Parameterbereiche & Hinweise |

|---|---|---|

DTH-Hammer | Das Herzstück des Systems. Wandelt pneumatische Energie durch einen internen, hin- und hergehenden Kolben in kinetische Schlagenergie um. | Modelle werden nach Größe klassifiziert (z. B. 3", 4", 5"-Klasse). Die Auswahl hängt vom Bohrlochdurchmesser und der benötigten Schlagenergie ab. |

Bohrkrone | Das Verschleißteil, das mit dem Gestein in Kontakt kommt. Ausgestattet mit Hartmetallknöpfen zum Zerkleinern und Brechen des Materials. | Typen umfassen Flach-, Konkav- und Konvexausführungen mit kugelförmigen oder ballistischen Knöpfen. Ein Knopfmeißel für Granit ist für Verschleißfestigkeit in abrasivem Gestein ausgelegt. |

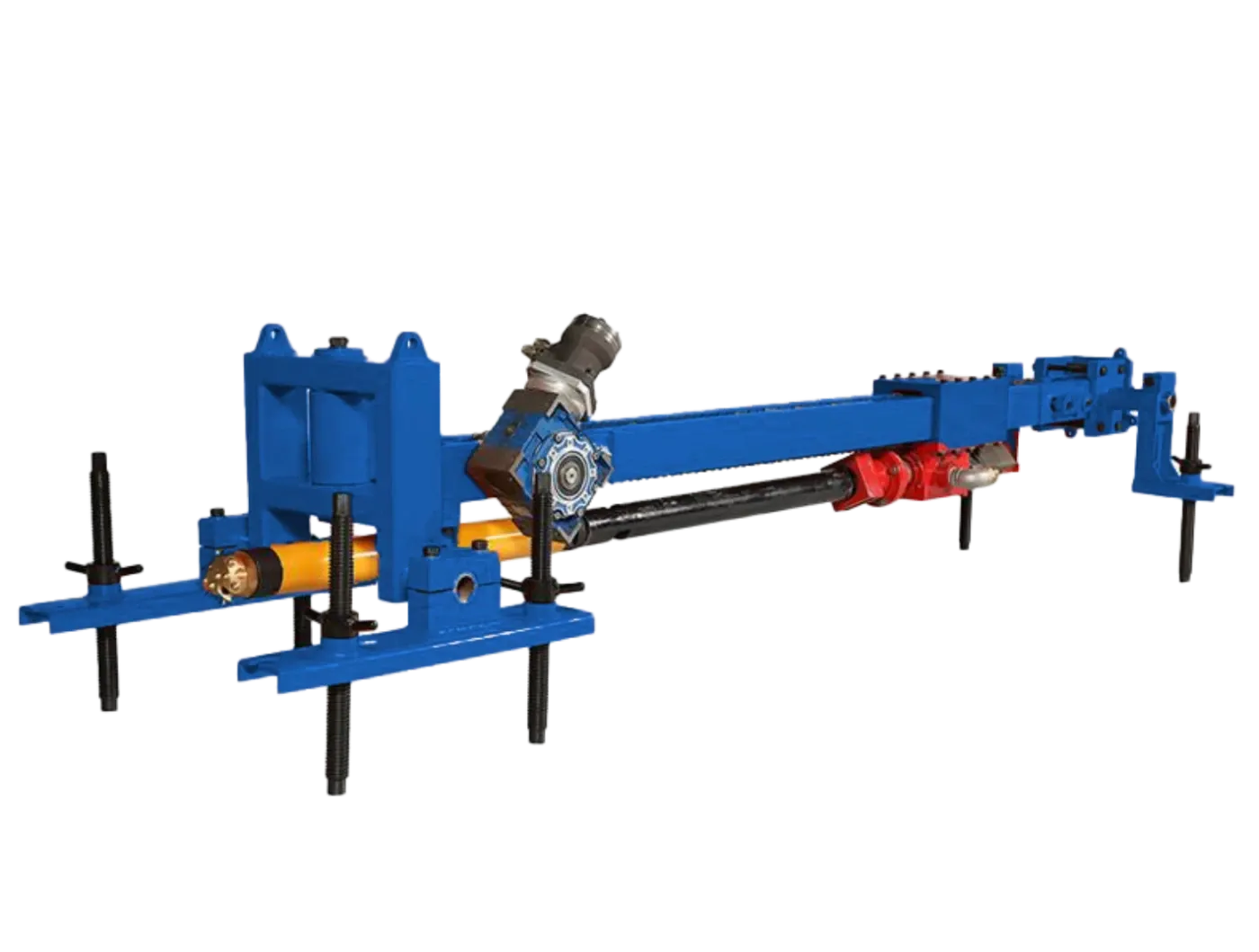

Bohrstangen | Hohle, dickwandige Rohre, die Drehmoment und Vorschubkraft auf den Hammer übertragen und gleichzeitig als Leitung für Druckluft dienen. | Korrektes Kuppeln und Gewindepflege der Bohrstangen sind entscheidend, um Energieverluste und Komponentenausfälle zu vermeiden. |

Dreheinheit | Ein hydraulischer oder pneumatischer Motor am Bohrgerät, der der Bohrstange eine langsame, drehmomentstarke Rotation verleiht. | Die Drehzahl ist typischerweise niedrig (z. B. 15–75 U/min). Sie schneidet das Gestein nicht, sondern sorgt dafür, dass die Krone bei jedem Schlag eine neue Fläche trifft. |

Luftkompressor | Die Energiequelle. Muss ausreichend Luftvolumen (CFM) bei hohem Druck (PSI/bar) liefern, um den Hammer anzutreiben und das Bohrloch zu spülen. | Dies ist ein entscheidender Systemabgleich. Unzureichender CFM eines Hochdruck-Luftkompressors ist die häufigste Ursache für schlechte Bohrleistung. |

Warum DTH im Hartgestein dem Top-Hammer überlegen ist

DTH-Bohrvorteil

Top-Hammer-Einschränkung

Häufige Fehler und wie man sie vermeidet

Problem / Symptom | Hauptursache(n) | Abhilfe & Lösung |

|---|---|---|

Reduzierte Bohrgeschwindigkeit | Unzureichender Luftdruck/-volumen; abgenutzte Bohrkrone; falsche Hammer-Schmierung. | Überprüfen Sie, ob die Kompressorleistung zu den Hammer-Spezifikationen passt. Inspizieren und ersetzen Sie abgenutzte Kronen. Halten Sie den Schmierplan für den Hammer im Hartgestein ein. |

Übermäßige Bohrlochabweichung | Falsche Ansatztechnik; falscher Vorschubdruck; instabiler Untergrund. | Beginnen Sie Bohrungen mit reduzierter Leistung. Passen Sie den Vorschubdruck an die Gesteinsbedingungen an. Stellen Sie sicher, dass das Gerät auf einer ebenen, stabilen Fläche steht. |

Festsitzende Bohrstange | Unzureichende Spülung; Bohrlochzusammenbruch in gebrochenem Gestein; plötzlicher Luftverlust. | Sorgen Sie für ausreichendes Luftvolumen zur Spülung. Vermeiden Sie das Bohren in stark zerklüfteten Zonen, wenn möglich. Überprüfen Sie regelmäßig die Luftleitungen auf Undichtigkeiten. |

Vorzeitiger Hammerausfall | Mangelnde Schmierung; Eindringen von Wasser/Schmutz; Betrieb des Hammers ohne Last. | Halten Sie sich strikt an die Wartungsvorschriften für DTH-Hämmer, insbesondere zur Schmierung. Filter sauber halten. "Trockenlauf" vermeiden. |

Systemkompatibilität: Integration in Ihre Anlage

FAQs zur DTH-Bohrtechnologie

Was ist der Hauptgrund für die höhere Energieübertragungseffizienz von DTH?

- Kontext:Bei Top-Hammer-Systemen geht an jedem Stangenübergang Energie verloren, was die Schlagkraft insbesondere in tiefen Löchern schwächt.

- Vorteile:Dieser direkte Schlag bewirkt, dass ein viel größerer Prozentsatz der Geräteleistung in Gesteinszertrümmerung umgesetzt wird, was die Bohrgeschwindigkeit erhöht.

- Nächster Schritt:Vergleichen Sie bei der Bewertung von Anlagen die angegebene Energieabgabe des Hammers, nicht nur die Motorleistung.

Wie unterscheidet sich der Hammer für Hartgestein von dem für Weichgestein?

- Kontext:Hartes, kompaktes Gestein wie Basalt erfordert enorme Kraft zum Brechen, während weicheres Gestein mit weniger Energie gebrochen werden kann.

- Vorteile:Die richtige Hammerauswahl verhindert Unterleistung (zu schwach) oder übermäßigen Verschleiß und Werkzeugschäden (zu stark für das Gestein).

- Nächster Schritt:Geben Sie bei der Beratung mit unseren Ingenieuren Ihren Hauptgesteinstyp an (z. B. Basalt-Hartgestein), um die richtige Hammerauswahl sicherzustellen.

Warum ist die Wartung der Bohrstangenkupplung so wichtig?

- Kontext:Beschädigte oder schlecht geschmierte Gewinde können Luft verlieren, festfressen oder sogar brechen, was zum Verlust der Bohrstange im Loch führen kann.

- Vorteile:Regelmäßige Wartung stellt sicher, dass der volle Luftdruck den Hammer erreicht und teure Ausfallzeiten durch verlorene Stangen vermieden werden.

- Nächster Schritt:Führen Sie täglich das Reinigen und Fetten der Bohrstangengewinde als Teil Ihrer Vorbetriebs-Checkliste durch.

Kann ich jeden Hochdruck-Luftkompressor verwenden?

- Kontext:Ein zu kleiner Kompressor ist die häufigste Ursache für schlechte Bohrleistung, da dem Hammer die Energie fehlt.

- Vorteile:Ein korrekt dimensionierter Kompressor sorgt dafür, dass der Hammer mit der vorgesehenen Frequenz und Schlagkraft arbeitet und so die Bohrgeschwindigkeit maximiert wird.

- Nächster Schritt:Beziehen Sie sich immer auf das technische Datenblatt des Hammers bezüglich des Luftverbrauchs, bevor Sie ihn mit einem Kompressor kombinieren.

Welche Rolle hat die Dreheinheit, wenn der Hammer die Arbeit macht?

- Kontext:Ohne Rotation würde die Krone immer nur dieselbe Stelle zerkleinern. Dieser Vorgang, das sogenannte Indexieren, ist entscheidend für den Bohrfortschritt.

- Vorteile:Die richtige Drehzahl sorgt für gleichmäßigen Verschleiß der Krone und effizientes Brechen der gesamten Bohrlochsohle.

- Nächster Schritt:Passen Sie die Drehzahl an die Gesteinsbedingungen an – langsamer für härteres Gestein, etwas schneller für weicheres Gestein.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский