Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

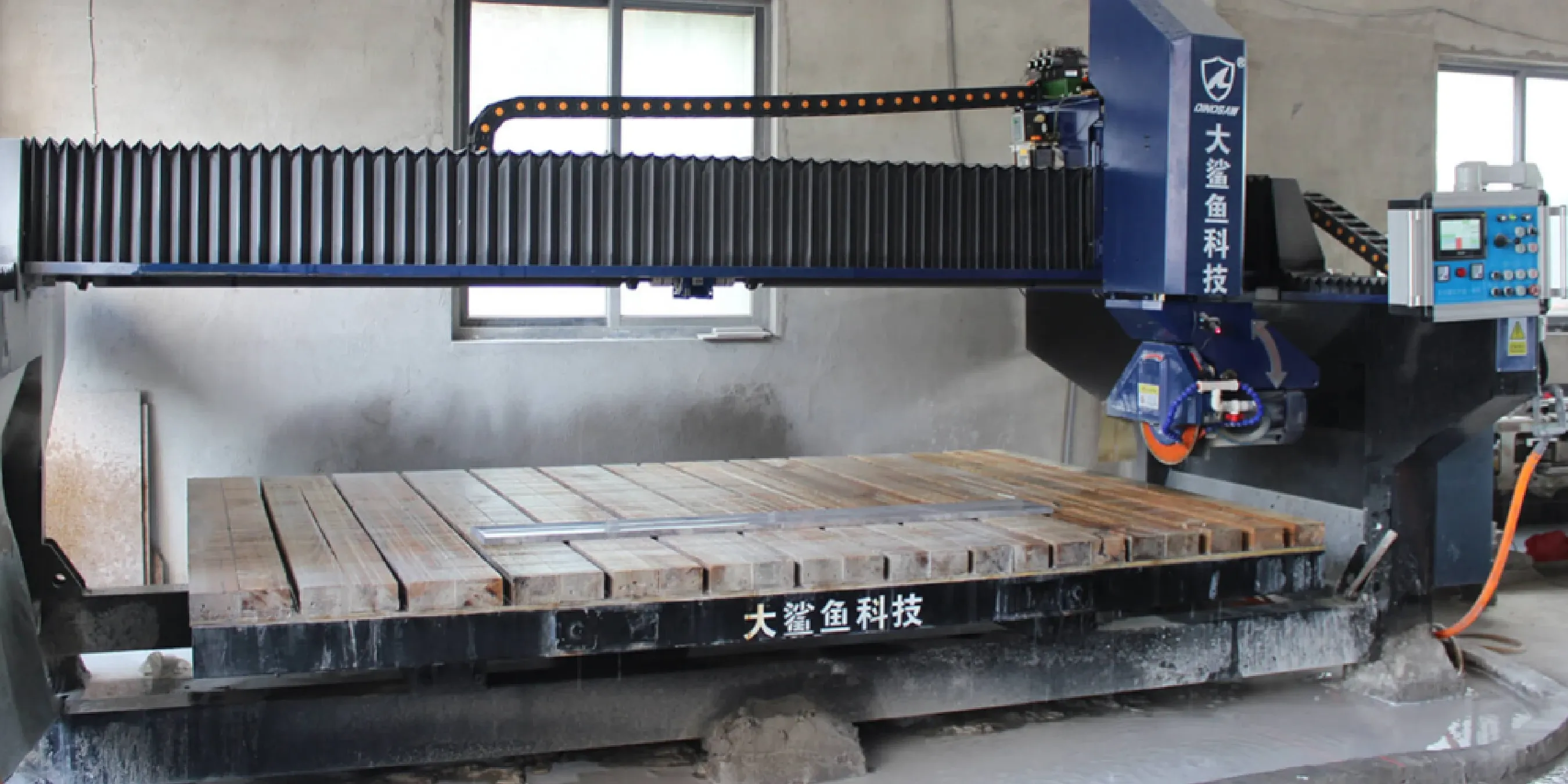

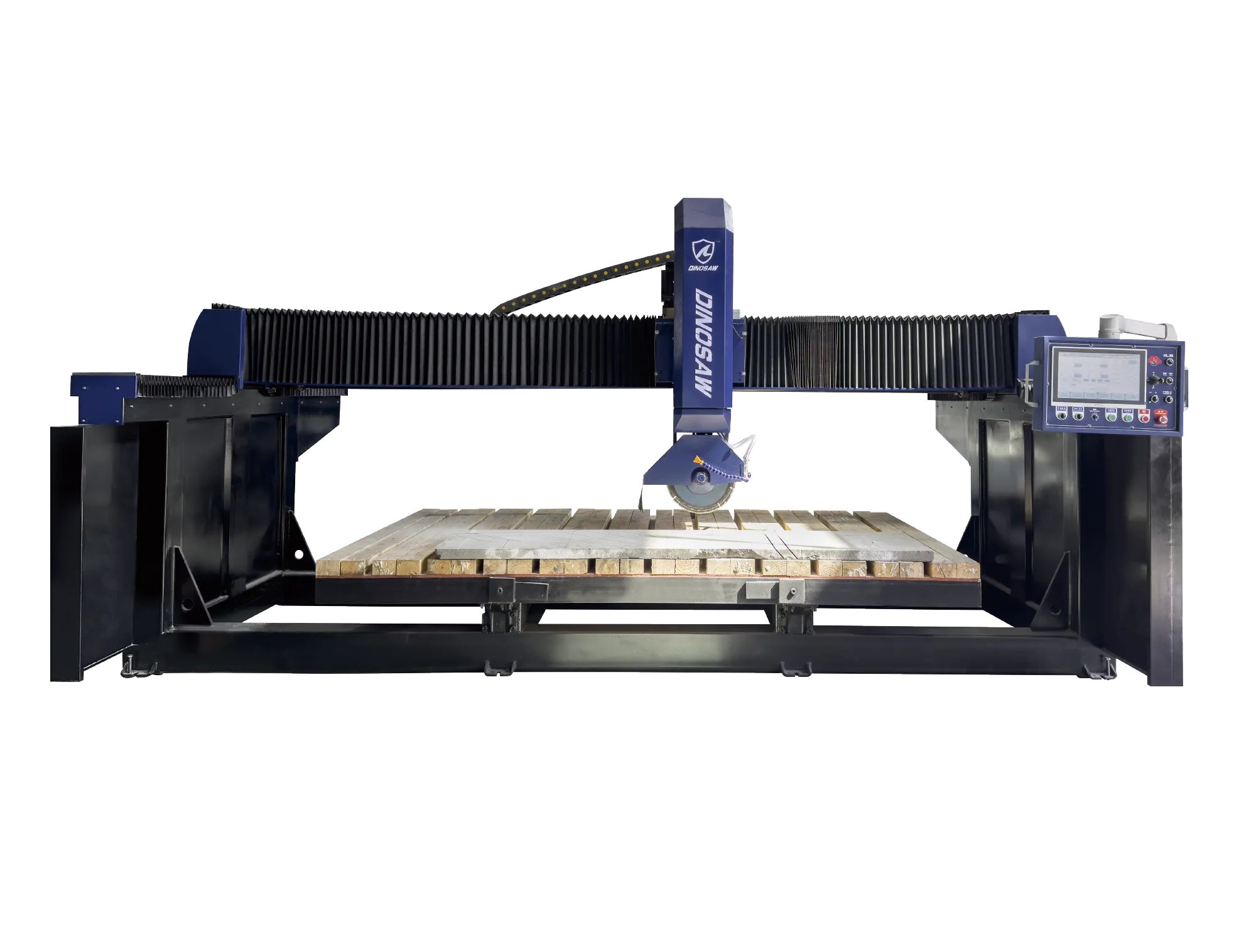

Ein technischer Leitfaden zur Monoblock-Brückensäge. Entdecken Sie die CNC-Steuerung, Servomotoren und das robuste Design unserer Steinbearbeitungsmaschinen, die eine Schnittgenauigkeit von ±0,5 mm für Steinverarbeiter ermöglichen.

TL;DR: Das Ingenieur-Briefing

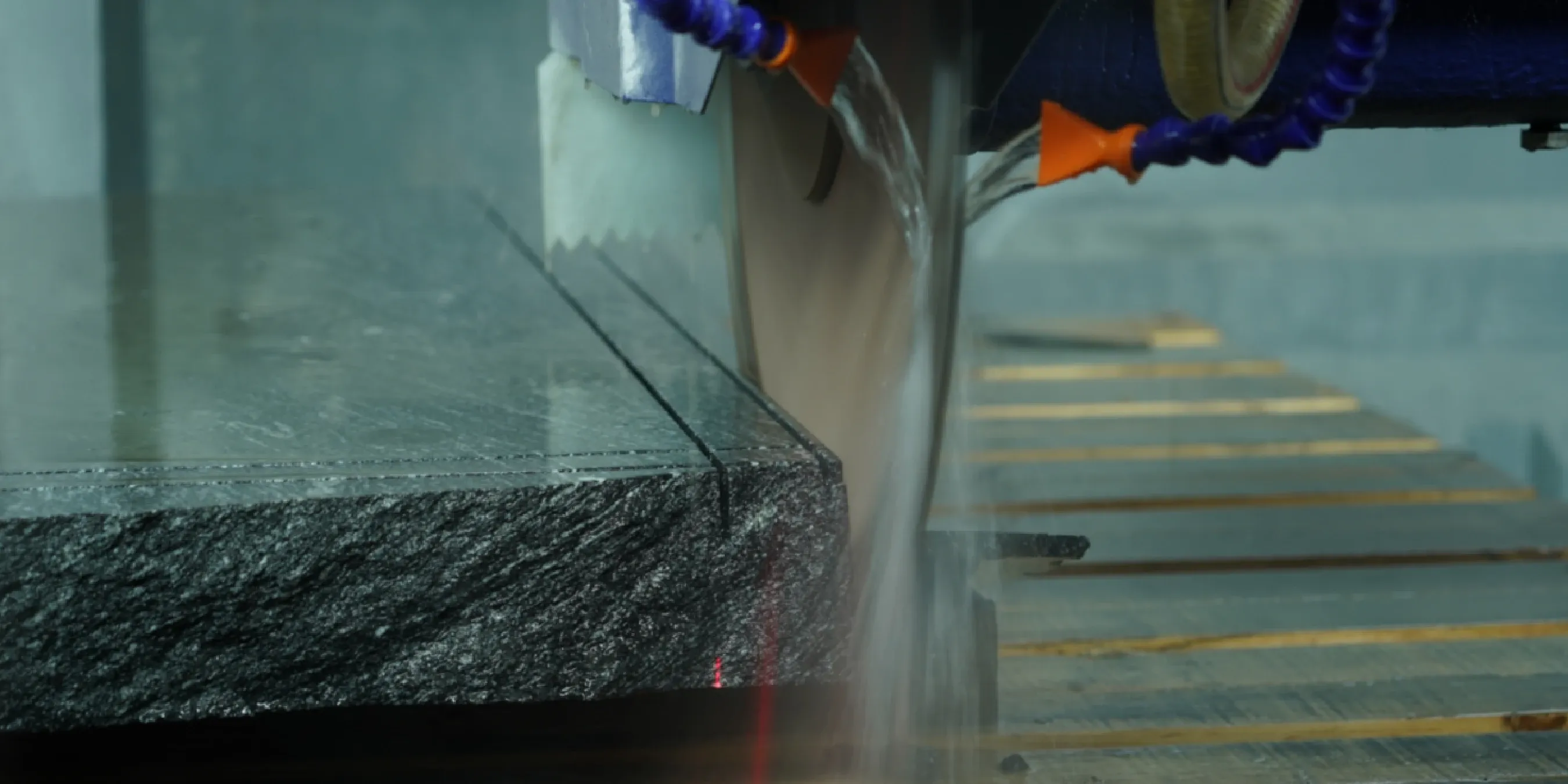

- Die Präzision der Maschine resultiert aus einer Kombination eines starren Monoblock-Rahmens, der Vibrationen minimiert, eines geschlossenen CNC-Systems und hochpräziser Encoder an allen servoangetriebenen Achsen.

- Zu den wichtigsten Komponenten gehören der 18,5-kW-Hauptmotor mit variabler Drehzahlregelung, servoangetriebene Achsen für schnelle und präzise Positionierung sowie ein benutzerfreundliches Touchscreen-HMI zur Programmierung.

- Im Gegensatz zu herkömmlichen Sägen, die dauerhafte Betonfundamente erfordern, ist das Monoblock-Brückensäge-Design eine eigenständige Einheit, die die Installation erheblich vereinfacht und eine spätere Umsetzung ermöglicht.

Wie erreicht eine Monoblock-Brückensäge hohe Präzision?

Welchen Vorteil bietet die Architektur?

Was sind die wichtigsten technischen Vorteile?

CNC-System für automatisierte Steuerung

Servomotoren & Encoder für Präzision

Schneidbewegungen & Optionen: Verfahrwege, Neigung, Rotation

- X-Achse: Bewegung der Brücke entlang der Länge des Arbeitstisches.

- Y-Achse: Bewegung des Schneidkopfes über die Brücke.

- Z-Achse: Vertikale Bewegung des Sägeblatts zur Tiefenkontrolle.

- A-Achse (optional): Neigung des Schneidkopfes, typischerweise von 0° bis 45°, zur Herstellung von Gehrungsschnitten.

- C-Achse (optional): Drehung des Arbeitstisches, die Schnitte in jedem Winkel ermöglicht, ohne die Platte neu positionieren zu müssen.

Anatomie der YTQJ-600: Hauptkomponenten dieser CNC-Steinbearbeitungsmaschine

Komponente | Spezifikation | Funktion |

|---|---|---|

Hauptmotor | 18,5 kW, variable Drehzahl | Liefert die Leistung, um durch dichte Materialien wie Granit und Quarz zu schneiden. Die variable Drehzahl ermöglicht eine Optimierung des Schnitts je nach Materialhärte. |

Steuerungssystem | 12" Touchscreen-HMI, Mehrsprachigkeit | Bedienoberfläche für die Programmierung von Aufträgen, Kalibrierungsroutinen und Überwachung des Maschinenstatus. |

Arbeitstisch | 3200x2000mm, mit 0-85° hydraulischer Kippfunktion | Trägt die Platte und ermöglicht einfaches Beladen durch die hydraulische Kippfunktion. Optionale C-Achsen-Rotation vereinfacht Mehrwinkel-Schnitte. |

Schneidkopf | Für 350-600mm Sägeblätter, 0-45° Neigung | Beinhaltet den Hauptmotor und die Sägeblattaufnahme. Die optionale A-Achsen-Neigung ist unerlässlich für präzise Gehrungsschnitte, z. B. für Wasserfall-Arbeitsplatten. |

Führungssystem | Linearschienenführungen | Hochpräzise Linearschienen an X-, Y- und Z-Achse sorgen für eine gleichmäßige, reibungsarme Bewegung – entscheidend für Schnittqualität und Genauigkeit. |

Systemkompatibilität & Schnittstellen

Häufig gestellte Fragen (FAQ) zur Brückensägentechnologie

Was sind die Hauptvorteile fortschrittlicher Schneidoptionen?

- Kontext:Eine Säge mit neigbarem Kopf und drehbarem Tisch kann gerade Schnitte, Winkelschnitte und Gehrungsschnitte sowie komplexe Formen und Kurven ausführen.

- Vorteile:Das reduziert die Materialhandhabungszeit, erhöht die Effizienz und erweitert das Spektrum der Aufträge – von einfachen Arbeitsplatten bis hin zu anspruchsvollen Architekturstücken.

- Nächster Schritt:Bewerten Sie Ihre aktuelle und zukünftige Auftragsstruktur, um festzustellen, ob die zusätzliche Fähigkeit für komplexe Schnitte neue Umsatzmöglichkeiten eröffnet.

Wie verbessert das CNC-Steuerungssystem den Betrieb?

- Kontext:Es ermöglicht der Maschine, komplexe Designs direkt aus einer digitalen Datei auszuführen und reduziert die Abhängigkeit von manuellen Fähigkeiten des Bedieners.

- Vorteile:Diese Automatisierung minimiert menschliche Fehler, reduziert Materialverschwendung und sorgt für höchste Präzision bei jedem Werkstück (z. B. ±0,5 mm).

- Nächster Schritt:Analysieren Sie Ihren aktuellen CAD/CAM-Workflow, um zu prüfen, wie nahtlos eine CNC-Maschine in einen "Design-to-Cut"-Prozess integriert werden kann.

Was bedeutet "Monoblock-Design" für meine Werkstatt?

- Kontext:Die Maschine ist eine einzelne, eigenständige Einheit und benötigt keine speziellen Betonfundamente.

- Vorteile:Das spart Wochen an Bauzeit und erhebliche Kosten. Außerdem bietet es Flexibilität, da die Maschine bei einer Änderung des Werkstattlayouts später umgesetzt werden kann.

- Nächster Schritt:Stellen Sie sicher, dass Ihr Betonboden tragfähig und eben ist, da dies die einzige wesentliche Standortanforderung für eine Monoblock-Maschine ist.

Wie viel Leistung hat der Hauptmotor und warum ist das für eine Granit-Schneidemaschine wichtig?

- Kontext:Harte, dichte Materialien wie Quarzit und Granit erfordern erhebliche Leistung, um sauber und effizient geschnitten zu werden.

- Vorteile:Ein starker Motor verhindert, dass die Maschine langsamer wird oder stehen bleibt, sorgt für einen gleichmäßigen Schnitt, schützt das Sägeblatt vor Schäden und erhält einen hohen Durchsatz.

- Nächster Schritt:Vergleichen Sie die Motorleistung (in kW oder PS), wenn Sie verschiedene Maschinen bewerten, da dies ein wichtiger Indikator für die Schneidfähigkeit ist.

Welche Wartung benötigt die CNC-Brückensäge?

- Kontext:Die Wartung umfasst in der Regel das Sauber- und Trockenhalten des Schaltschrankes, das Überprüfen von Verbindungen und ggf. das Aktualisieren der Software.

- Vorteile:Das vereinfacht den Gesamtaufwand für die Wartung, da sich die Bediener auf mechanische Aspekte wie das Schmieren der Führungen und die Kontrolle der Motoren konzentrieren können.

- Nächster Schritt:Fordern Sie beim Lieferanten einen detaillierten Wartungsplan an, um die wöchentlichen und monatlichen Aufgaben zu kennen.

Kann ich eine Maschine später mit weiteren Funktionen nachrüsten?

- Kontext:Für diese Erweiterungen sind ein anderer Schneidkopf, zusätzliche Servomotoren sowie eine erweiterte CNC-Steuerung und Software erforderlich.

- Vorteile:Eine Investition in die richtige Konfiguration von Anfang an ist praktischer und stellt sicher, dass Sie die benötigte Funktionalität sofort haben – ohne spätere Ausfallzeiten und Kosten.

- Nächster Schritt:Berücksichtigen Sie Ihren Geschäftsplan für die nächsten 2–3 Jahre, um zu entscheiden, ob der Bedarf an komplexen Schnitten die Investition in eine erweiterte Ausstattung rechtfertigt.

Wie funktioniert das Closed-Loop-System?

- Kontext:Ein Encoder an jedem Motor liefert der CNC-Steuerung kontinuierlich Positionsdaten, die mit der Sollposition verglichen werden.

- Vorteile:Bei einer Abweichung passt der Controller die Motorleistung sofort an, um den Fehler zu korrigieren – das garantiert eine deutlich höhere Genauigkeit als offene Systeme ohne Rückmeldung.

- Nächster Schritt:Stellen Sie beim Vergleich von Maschinen immer sicher, dass die Achsen von Servomotoren in einem geschlossenen Regelkreis angetrieben werden und nicht von einfachen Schrittmotoren.

Was sind Linearschienenführungen und warum sind sie wichtig?

- Kontext:Diese Führungen und ihre Lagerblöcke begrenzen die Bewegung von Brücke und Schneidkopf und sorgen für eine gleichmäßige, reibungsarme Bewegung.

- Vorteile:Dadurch werden Vibrationen beim Schneiden verhindert, was für eine makellose, splitterfreie Kante und die langfristige Genauigkeit der Maschine unerlässlich ist.

- Nächster Schritt:Überprüfen Sie bei einer Maschinenbesichtigung, ob die Linearschienen von einer renommierten Marke stammen, und fragen Sie nach dem empfohlenen Schmierplan.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский