Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

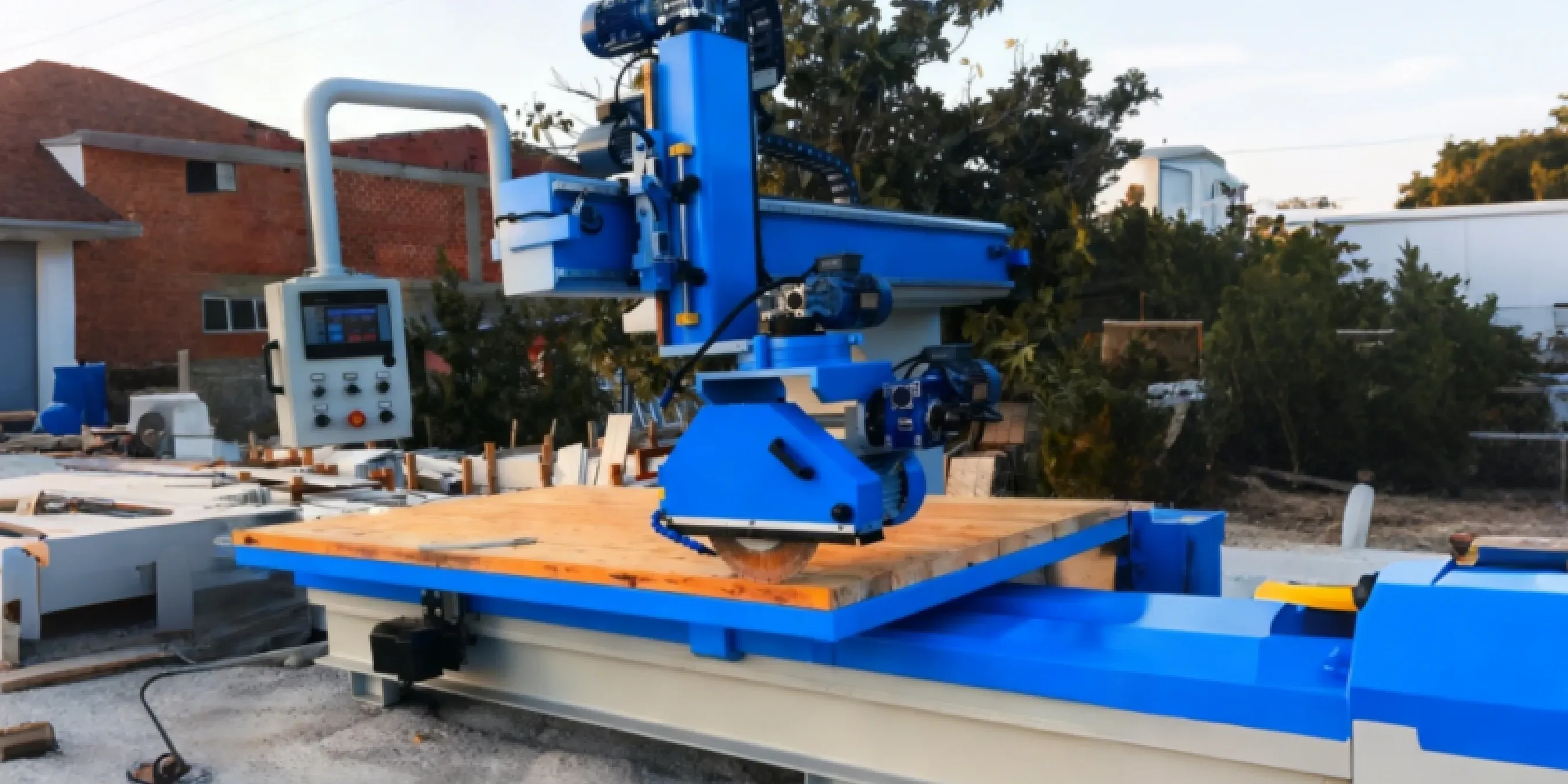

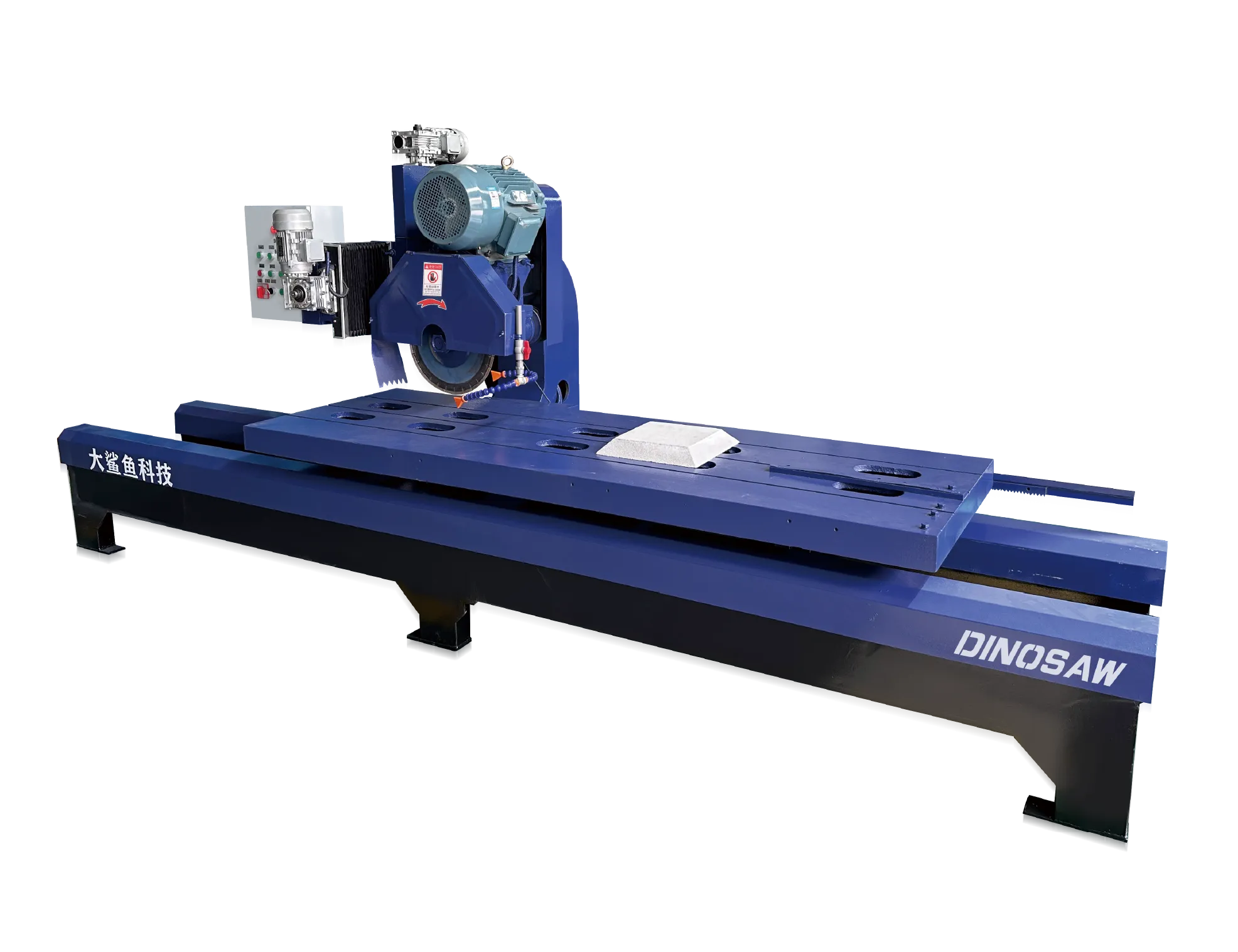

Vergleichen Sie die manuelle Steinschneidemaschine SYQJ‑600 und CNC für gerade Schnitte und 45° Fasen.

Kurzfassung: 30-Sekunden-Auswahlregeln

- Manuell punktet bei Geschwindigkeit & Kosten für Standardaufträge:Für Kleinserien mit geraden Schnitten und 45° Fasen ist eine manuelle industrielle Steinschneidemaschine schneller einsatzbereit und hat geringere Gesamtbetriebskosten (TCO).

- CNC punktet bei Komplexität & Volumen:Für komplexe Kurven, hohe Stückzahlen und perfekte Wiederholbarkeit ist eine CNC-Maschine die bessere Investition.

- Die Entscheidung hängt vom Auftrag ab:Ihre Wahl hängt von der Hauptarbeit ab: Geometriekomplexität (gerade vs. gebogen), Losgröße, Budget und erforderliche Präzision.

- Wichtige Maschinenspezifikationen:Die SYQJ-600 Serie bietet eine große Schnittkapazität (bis zu 3000×1200×180 mm oder 118×47×7 in) und unterstützt Blätter von Φ350–Φ600 mm, angetrieben von einem leistungsstarken Hauptmotor bis zu 18,5 kW (laut Hersteller).

Einleitung: Manuelle Steinschneider vs. automatische Brückensägen (CNC/PLC)

Ihr Einkaufsleitfaden: Wichtige Faktoren zur Bewertung manueller Steinschneider

- Geometriekomplexität:Handelt es sich bei Ihren Aufträgen hauptsächlich um gerade Schnitte und 45° Fasen oder um komplexe Kurven und individuelle Formen? Ersteres spricht für einen manuellen Schneider, letzteres erfordert eine CNC.

- Losgröße & Volumen:Manuelle Maschinen sind ideal für kleine Serien und Einzelanfertigungen. Aufgaben mit hohem Volumen und Wiederholungen profitieren von der Automatisierung und Verschachtelungsfunktion von CNC-Systemen.

- Budget & Gesamtbetriebskosten (TCO):Manuelle Schneider haben einen niedrigeren Einstiegspreis und einfachere Wartung, was zu geringeren TCO führt. CNC-Maschinen erfordern eine höhere Anfangsinvestition und haben komplexere Wartungsanforderungen.

- Schulung & Wartungsfenster:Ein Bediener kann eine manuelle Maschine in etwa einem Tag beherrschen. CNC-Systeme erfordern umfangreichere Schulungen. Das Wartungsfenster einer manuellen Maschine ist kürzer, da weniger elektronische und Softwarekomponenten vorhanden sind.

- Platz- & Strombedarf:Eine manuelle Maschine benötigt typischerweise weniger Platz. Beide benötigen industriellen Drehstrom, der je nach Region konfigurierbar ist (z. B. 380V/440V), aber CNC-Systeme können zusätzlichen Strom- und Kühlbedarf haben.Eine manuelle Maschine benötigt typischerweise weniger Platz. Beide benötigen industriellen Drehstrom (380V/440V), aber CNC-Systeme können zusätzlichen Strom- und Kühlbedarf haben.

- Zertifizierungen & Konformität:Stellen Sie sicher, dass jede Maschine, die Sie in Betracht ziehen, CE / ISO 9001:2015 konform ist und Sicherheitsmerkmale wie staubdichte Abdeckungen und Wasserkühlung (2–3 m³/h) unterstützt, um lokale Vorschriften zu erfüllen.

Neutraler Vergleich: manueller Steinkantenschneider vs. automatische Brückensäge

Technologie | Wann wählen | Wann nicht wählen |

|---|---|---|

Manueller Steinkantenschneider (Dieses Produkt) | Kleine bis mittlere Serien mit geraden Schnitten & 45° Fasen. Punktet bei Geschwindigkeit, Kosten und Flexibilität für einfache Aufgaben. | Automatisierung mit hohem Volumen, komplexe Kurven oder Mehrachsenmuster, bei denen CNC überlegen ist. |

Automatische Brückensäge (CNC/PLC) | Großserienproduktion, komplexe Designs, perfekte Wiederholbarkeit und Verschachtelung zur Maximierung des Plattennutzens. | Schnelle, einmalige gerade Schnitte, bei denen Programmierzeit und höhere Betriebskosten nicht gerechtfertigt sind. |

Wasserstrahlschneider | Extrem komplexe, individuelle Formen und Materialien, die empfindlich auf Hitze reagieren. Keine wärmebeeinflusste Zone. | Standardmäßige gerade Kanten und Fasen, wo der Betrieb deutlich langsamer und teurer ist. |

Schneiden von dicken Blöcken oder das Erstellen von großen Radien und komplexen 3D-Formen, die mit Sägen nicht möglich sind. | Schnelle Verarbeitung von dünnen Platten für Standard-Arbeitsplatten. |

Wenn-Dann-Auswahlbaum: Vom Szenario zur Lösung

- Wenn Sie hauptsächlich Standard-Gerade-Schnitte und 45° Fasen auf flachen Platten ausführen → Wählen Sie eine manuelle industrielle Steinschneidemaschine für die schnellste Einsatzbereitschaft und die niedrigsten TCO.

- Wenn Sie Arbeitsplatten mit Ausschnitten für Spülen oder komplexen Kantenprofilen fertigen → Wählen Sie eine CNC-Brückensäge (oder Wasserstrahl) für komplexe Geometrien und Wiederholbarkeit.

- Wenn Ihr Fabrikraum begrenzt ist → Ein manueller Steinkantenschneider (Arbeitstisch 2700×800 / 3000×800) benötigt weniger Platz als die meisten CNC-Systeme.

- Wenn Ihre Stromversorgung kein industrieller Drehstrom ist → Sie können einen manuellen Schneider oder große CNC nicht zuverlässig betreiben; die erforderliche Spannung (je nach Region konfigurierbar, z. B. 380V/440V) muss verfügbar sein. → Sie können einen manuellen Schneider oder große CNC nicht zuverlässig betreiben; Infrastruktur zuerst aufrüsten.

- Wenn Ihr Budget der Hauptfaktor ist → Manueller Schneider hat die niedrigsten Anfangskosten; wenn Volumen/Komplexität steigt, ist eine Einstiegs-CNC der nächste Schritt.

- Wenn Sie dünne Platten verarbeiten (Rückwände/Panels) → Verwenden Sie ein dünnes Blatt, sanften Vorschub, volle Unterstützung; manueller Schneider wird empfohlen.

- Wenn Sie dicke, harte Steine (Granit/Quarzit) fasen → Verwenden Sie ein Blatt Φ600 mm, langsamen Vorschub, mehrere flache Durchgänge; manueller Schneider mit 15–18,5 kW Motor ist ideal.

Wichtige Beschaffungsthemen für Ihre Checkliste

- Gesamtbetriebskosten (TCO):Beinhaltet Anschaffungspreis, Installation, Schulung, Energieverbrauch, Verbrauchsmaterialien (Blätter), Ersatzteile und Wartungskosten. Die TCO eines manuellen Schneiders ist in der Regel niedriger.

- Ersatzteile & Verbrauchsmaterialien:Überprüfen Sie die Verfügbarkeit und Lieferzeit für wichtige Ersatzteile wie Motoren, Riemen und Lager. Verstehen Sie die Blattkompatibilität und Beschaffung.

- Wartungsfenster:Die mechanische Einfachheit eines manuellen Schneiders ermöglicht einen kürzeren Wartungsplan, oft intern durchgeführt. Klären Sie, welche täglichen, wöchentlichen und monatlichen Aufgaben erforderlich sind.

- Schulung & Support:Bestätigen Sie, ob Vor-Ort- oder Fernschulung enthalten ist. Die Schulungszeit für einen manuellen Schneider beträgt in der Regel nur einen Tag.

- Garantie & Zertifizierungen:Überprüfen Sie die Garantiezeit für Teile und Arbeit. Stellen Sie sicher, dass die Maschine die erforderlichen Zertifizierungen wie CE besitzt und nach einem Qualitätsmanagementsystem wie ISO 9001:2015 gefertigt wird.

- Lieferzeit & Service-Level-Agreement (SLA):Bestätigen Sie die Lieferzeit und verstehen Sie die Bedingungen des After-Sales-Supports, einschließlich Reaktionszeiten bei technischen Problemen.

Häufig gestellte Fragen (FAQ)

Wann sollte ich einen manuellen Steinkantenschneider statt einer CNC wählen?

- Kontext:Manuelle Schneider überzeugen durch Flexibilität bei Einzelaufträgen und haben nahezu keine Rüstzeit für einfache Aufgaben, ideal für Werkstätten, die keine Automatisierung mit hohem Volumen benötigen.

- Grenze:Wenn mehr als 50 % Ihrer Arbeit komplexe Kurven oder Verschachtelung zur Materialoptimierung erfordert, ist eine CNC die bessere langfristige Investition.

- Nächster Schritt:Analysieren Sie Ihre letzten 50 Aufträge. Wenn es überwiegend gerade Arbeitsplatten und Platten sind, informieren Sie sich über die manuelle industrielle Steinschneidemaschine.

Was ist der Unterschied im Prozess für dünne vs. dicke Platten?

- Kontext:Für dünne Platten (<20 mm) verwenden Sie ein feinkörniges Blatt und langsamen Vorschub. Für dicke Platten (>80 mm) verwenden Sie ein größeres Blatt (z. B. Φ600 mm) und schneiden in mehreren, zunehmend tieferen Durchgängen.

- Grenze:Versuchen Sie nie, eine dicke Platte in einem Durchgang zu schneiden, da dies Blatt und Motor beschädigen kann. Dünne Platten immer vollständig abstützen und fixieren, um Vibrationen und Risse zu vermeiden.

- Nächster Schritt:Kontaktieren Sie DINOSAW für Empfehlungen zu Blättern und Parametern basierend auf Ihrer Materialstärke.

Welche Schnittkapazität und Arbeitstischgröße sollte ich einplanen?

- Kontext:Diese Maße sind für Standardplatten ausgelegt, wie sie bei der Herstellung von Arbeitsplatten und Panels üblich sind, und bieten Flexibilität für verschiedene Projekte.

- Grenze:Stellen Sie sicher, dass Ihre typischen Werkstückmaße in diesen Rahmen passen. Für außergewöhnlich große Platten kann eine andere Maschinenkategorie erforderlich sein.

- Nächster Schritt:Messen Sie Ihre größten typischen Platten und vergleichen Sie sie mit den detaillierten Spezifikationen auf der Produktseite.

Wie beeinflussen elektrische Anforderungen die Auswahl?

- Kontext:Dies ist eine schwere Industriemaschine, nicht geeignet für Wohn- oder leichte Gewerbestromversorgung. Richtige Spannung und Phasierung sind entscheidend für Motorleistung und Sicherheit.

- Grenze:Wenn Ihre Anlage keinen Drehstrom hat, können Sie diese Maschine nicht betreiben. Ein Upgrade der elektrischen Infrastruktur wäre Voraussetzung.

- Nächster Schritt:Konsultieren Sie einen qualifizierten Elektriker, um die Stromversorgung Ihrer Werkstatt vor dem Kauf zu prüfen.

Welche Vorteile bietet die manuelle Fasensteuerung gegenüber einer automatischen Brückensäge?

- Kontext:Eine automatische Säge erfordert Programmierung und eine komplexere Einrichtung, was für einmalige gerade Schnitte ineffizient ist. Die mechanische Winkelarretierung eines manuellen Schneiders ist sofort verfügbar.

- Vorteile:Dies führt zu höherem Durchsatz bei einfachen Aufgaben, geringeren Schulungsanforderungen und besserem TCO für Werkstätten mit Fokus auf Kernfertigung.

- Nächster Schritt:Analysieren Sie Ihre Auftragsstruktur. Überwiegen Standard-Schnitte, ist die manuelle Maschine die profitabelste Wahl.

Wie lange dauert die typische Bedienerschulung?

- Kontext:Das intuitive Bedienfeld und die mechanische Ausführung machen das Lernen einfach. Die Schulung konzentriert sich auf Sicherheit, Blattauswahl, Winkelkalibrierung und Vorschubsteuerung, unterstützt durch unsere Online-, Remote- und Vor-Ort-Serviceoptionen.

- Grenze:Während die Grundkenntnisse schnell erworben werden, kommt die Feinabstimmung für verschiedene Materialien und perfekte Oberflächen mit praktischer Erfahrung.

- Nächster Schritt:Fragen Sie nach unseren umfassenden Schulungspaketen, wenn Sie ein Angebot anfordern.

Wie aufwendig ist der Wartungsplan?

- Kontext:Die Hauptaufgaben sind tägliche Kontrollen des Wassersystems, wöchentliche Reinigung und Schmierung der ölgetränkten Führungen sowie monatliche Inspektion von Riemen und Blättern.

- Grenze:Obwohl einfacher als bei einer CNC, führt Vernachlässigung der Wartung zu geringerer Genauigkeit und vorzeitigem Verschleiß.

- Nächster Schritt: Fordern Sie die offizielle Wartungscheckliste an für eine detaillierte Übersicht des erforderlichen Plans.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский