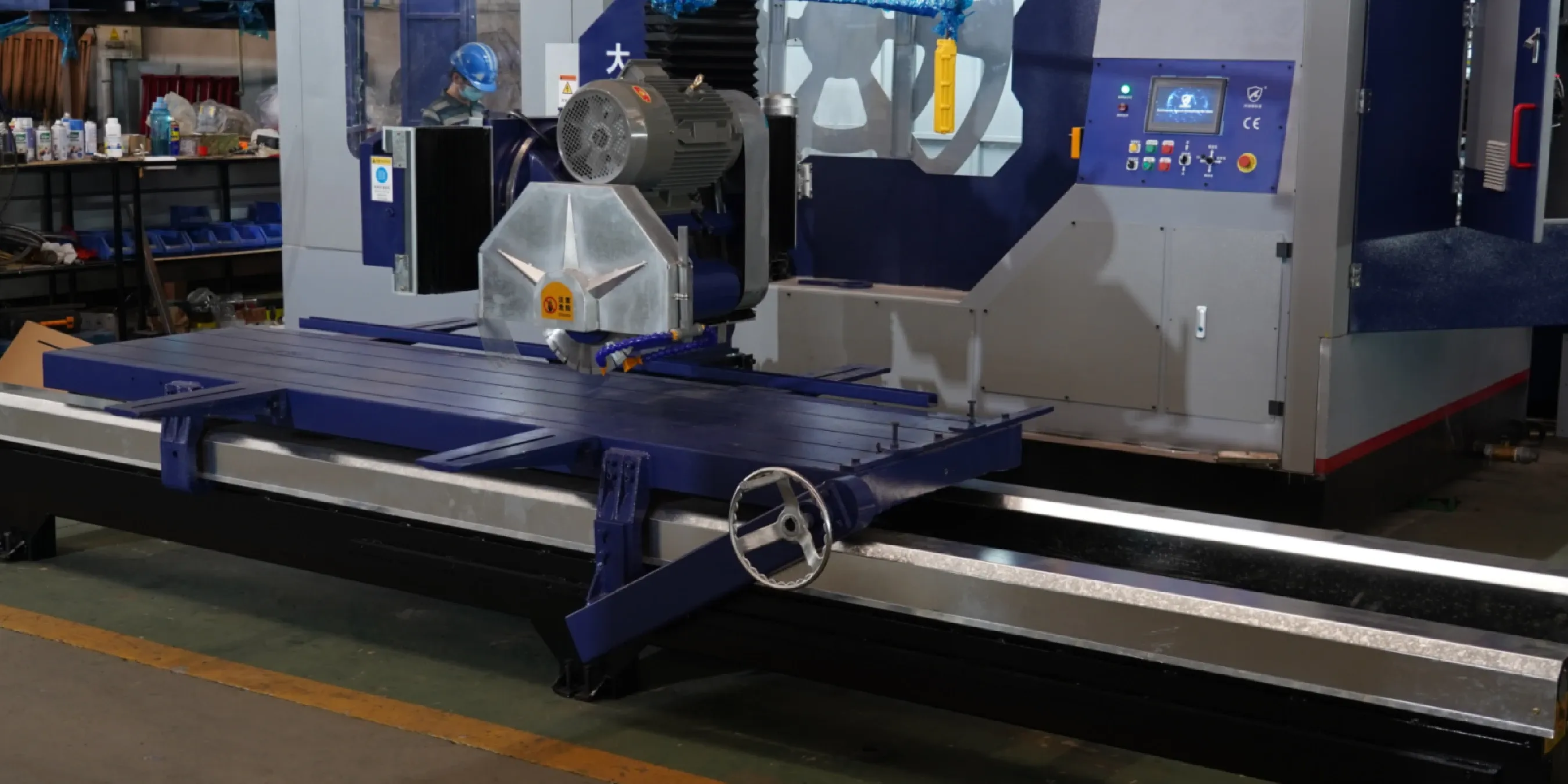

Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

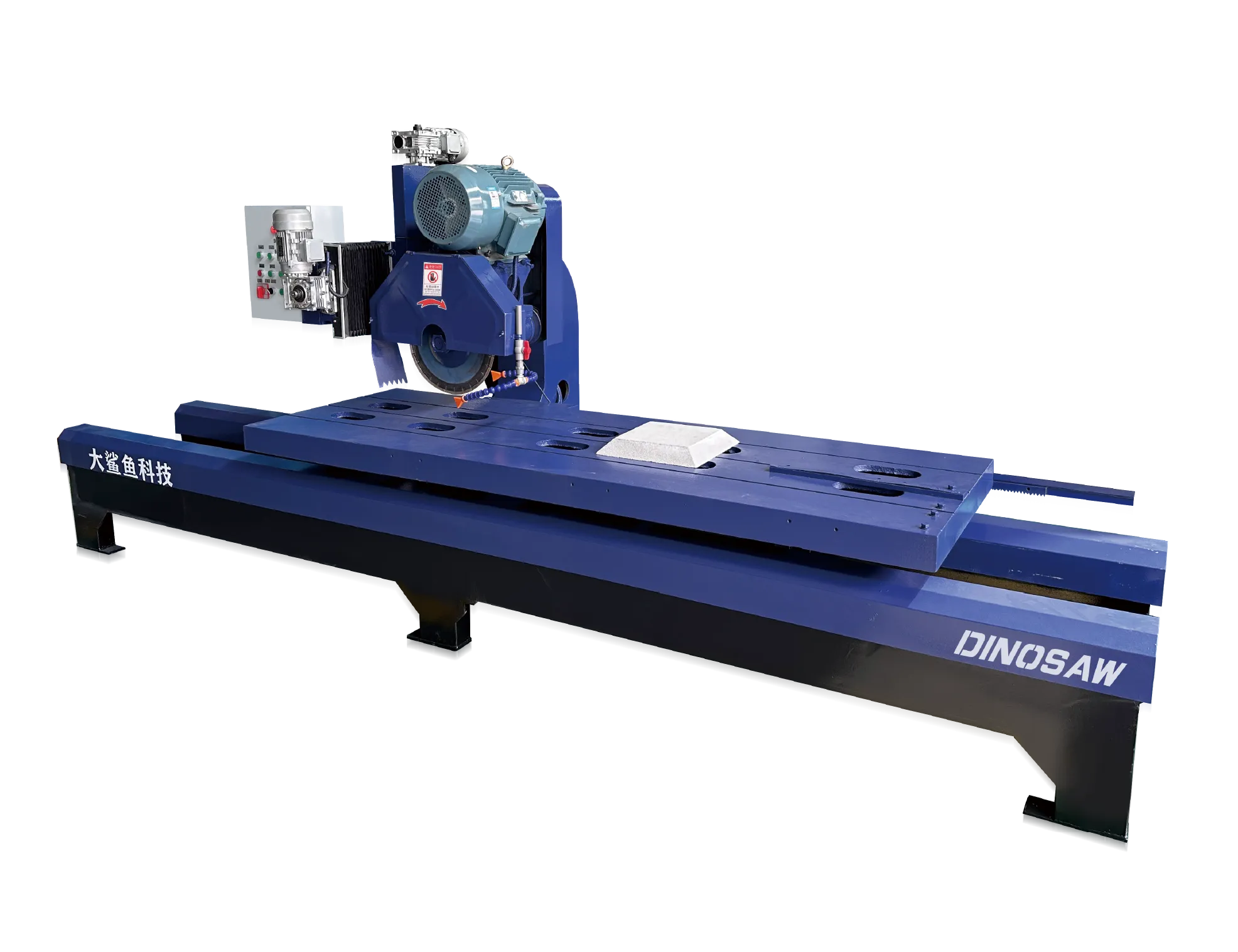

Vollständiger Leitfaden für Betrieb und Wartung der handbetriebenen Stein-Schneidemaschine. Standard-SOPs, die zehn wichtigsten Fehlerbehebungsmethoden und präventiver Wartungsplan.

Kurzfassung: Wichtige Wartungsmaßnahmen

- Tägliche Kontrollen sind unverzichtbar: Handbetriebene Stein-Schneidemaschine Vor dem Start immer Wasserzufuhr (Ziel: 2–3 m³/h) prüfen, Zustand des Sägeblatts inspizieren und sicherstellen, dass alle Staubschutzabdeckungen und Sicherheitsvorrichtungen fest angebracht sind.

- 45°-Kalibrierung beherrschen: Für gleichmäßige Fasenwinkel vor jedem Chargenlauf den Winkel mit einem digitalen Winkelmesser kalibrieren. Den Neigekopf fest arretieren und einen Testschnitt an einem Reststück durchführen.

- Wöchentliche Schmierung ist entscheidend: Reinigen und schmieren Sie die ölgetränkten Führungsbahnen wöchentlich, um einen ruhigen, vibrationsfreien Lauf zu gewährleisten. Dieser Schritt ist entscheidend, um Winkelfehler zu vermeiden und die Schnittqualität zu verbessern.

- Absplitterungen vermeiden: Die wichtigste Lösung für Kantenabplatzungen ist die Anpassung des Sägeblatts an das Material, die Reduzierung des Vorschubs und das sichere Fixieren der Platte. Ein langsamer, gleichmäßiger Schnitt mit viel Wasser ist immer besser als ein schneller, riskanter.

- Sicherheit immer an erster Stelle: Persönliche Schutzausrüstung (PSA) ist Pflicht. Dazu gehören N95-Atemschutzmasken, Schutzbrillen, Gehörschutz und Sicherheitsschuhe mit Stahlkappe. Staubunterdrückung durch das Wassersystem ist für die Einhaltung von OSHA/NIOSH-Standards unerlässlich.

Standardarbeitsanweisungen (SOPs) & Schulung für handbetriebene Stein-Schneidemaschinen

Checkliste vor dem Start

- Bereichssicherheit: Stellen Sie sicher, dass der Bereich um die Maschine frei von Hindernissen und Personen ist.

- Inspektion von Schutz und Abdeckungen: Überprüfen Sie, ob alle Staubschutzabdeckungen und Sicherheitsvorrichtungen korrekt angebracht und gesichert sind.

- Sägeblattprüfung: Inspizieren Sie das Sägeblatt (geeignet für Φ350–Φ600 mm) auf sichtbare Schäden, Risse oder übermäßigen Verschleiß. Stellen Sie sicher, dass es fest angezogen ist.

- Wasserkühlsystem: Schalten Sie die Wasserzufuhr ein und prüfen Sie einen gleichmäßigen Durchfluss von 2–3 m³/h. Überprüfen Sie die Düsen auf Verstopfungen.

- Elektrische Prüfung: Stellen Sie sicher, dass der Hauptschalter zugänglich ist und die Dreiphasenversorgung (380V/440V) aktiv ist.

45-Grad-Fasenkalibrierung

- Schloss lösen: Lösen Sie vorsichtig die mechanische Verriegelung am Neigekopf.

- Winkel einstellen: Neigen Sie den Kopf auf 45°. Legen Sie einen kalibrierten digitalen Winkelmesser oder eine Präzisionswinkelmesslehre an Sägeblatt und Arbeitstisch an, um den Winkel zu überprüfen.

- Schloss sichern: Sobald der Winkel bestätigt ist, ziehen Sie das Schloss fest an. Nicht überdrehen.

- Testschnitt: Führen Sie einen Testschnitt an einem Reststück mit gleichem Material und gleicher Dicke durch. Messen Sie die resultierende Fase, um die Genauigkeit vor dem Start der Charge zu bestätigen.

Sägeblattwechsel

- Strom abschalten: Trennen Sie die Maschine von der Hauptstromversorgung (Lockout/Tagout).

- Schutz entfernen: Entfernen Sie den Sägeblattschutz, um Zugang zur Spindel zu erhalten.

- Flanschmutter lösen: Lösen und entfernen Sie mit den bereitgestellten Werkzeugen die Flanschmutter und den Flansch.

- Neues Sägeblatt montieren: Montieren Sie das neue Sägeblatt und achten Sie darauf, dass die Drehrichtung mit der Spindel übereinstimmt. Flansch wieder einsetzen und Flanschmutter festziehen.

- Wieder zusammenbauen: Sägeblattschutz wieder anbringen, bevor die Stromversorgung wieder hergestellt wird.

Top 10 Fehlerbehebungsabläufe

Kantenabplatzungen

- Symptom: Kleine, unregelmäßige Brüche entlang der Schnittkante von Granit, Marmor oder Quarz.

- Ursache: Stumpfes/ungeeignetes Sägeblatt, zu hoher Vorschub, Plattenvibration, unzureichender Wasserfluss.

- Lösung:

- Verwenden Sie ein scharfes, feinkörniges Sägeblatt, das zum Material passt.

- Reduzieren Sie den bedienergeführten Vorschub.

- Stellen Sie sicher, dass die Platte vollständig auf dem Arbeitstisch (2700x800 / 3000x800 mm) abgestützt und fest eingespannt ist.

- Erhöhen Sie den Wasserfluss auf 2–3 m³/h, um den Schlamm effektiv zu entfernen.

- Prävention: Sägeblätter regelmäßig inspizieren und immer einen Testschnitt durchführen.

Uneinheitlicher Fasenwinkel

- Symptom: Die 45°-Fase ist über die gesamte Schnittlänge nicht gleichmäßig.

- Ursache: Lockeres Winkelschloss, Schmutz auf den ölgetränkten Führungsbahnen oder Verschleiß am Neigemechanismus.

- Lösung: Folgen Sie dem Kalibrierungsablauf für die 45°-Fase. Reinigen und schmieren Sie die Führungsbahnen. Überprüfen Sie den Neigemechanismus auf Spiel und ziehen Sie lose Komponenten fest.

- Prävention: Kalibrierung und Reinigung der Führungsbahnen sollten Teil der Vorchargenroutine sein.

Sägeblattüberhitzung

- Symptom: Das Sägeblatt verfärbt sich blau, Brandspuren erscheinen am Stein oder es entsteht ein Brandgeruch.

- Ursache: Unzureichender Wasserfluss, Vorschub zu schnell für das Material oder falscher Sägeblatttyp.

- Lösung:

- Erhöhen Sie den Wasserfluss auf die empfohlenen 2–3 m³/h.

- Verringern Sie den bedienergeführten Vorschub.

- Wechseln Sie zu einem Sägeblatt mit passender Körnung und Bindung für das Material.

- Bei dickem oder sehr hartem Stein eine Mehrfachschnitt-Strategie verwenden.

- Prävention: Wasserfluss und Düsen als Teil der täglichen Vorstart-Checkliste prüfen.

Winkelabweichung bei langen Schnitten

- Symptom: Der Fasenwinkel verschiebt sich entlang eines langen Schnitts und führt zu einer uneinheitlichen Fase.

- Ursache: Der Neigekopf wurde nicht vollständig arretiert oder die Führungsbahnen sind verschmutzt.

- Lösung:

- Arretieren Sie das Winkelschloss erneut fest.

- Reinigen und schmieren Sie die Führungsbahnen für einen reibungslosen Lauf.

- Führen Sie während langer Produktionsläufe Zwischenkontrollen durch.

- Prävention: Vorchargen-Kalibrierung und wöchentliche Schmierung der Führungsbahnen als festen Bestandteil des Arbeitsablaufs einführen.

Schlechte Kantenqualität

- Symptom: Die Schnittkante fühlt sich rau an oder zeigt Mikrosplitterungen.

- Ursache: Sägeblatt ist stumpf, Vorschub zu hoch oder die Platte vibriert.

- Lösung:

- Sägeblatt durch ein neues, scharfes ersetzen.

- Vorschub reduzieren, damit das Sägeblatt sauber schneiden kann.

- Werkstück vollständig fixieren, um Bewegungen zu verhindern.

- Einstellungen immer zuerst an einem Reststück testen.

- Prävention: Halten Sie sich an einen regelmäßigen Inspektions- und Austauschplan für Sägeblätter.

Vibrationen oder Rattern

- Symptom: Rhythmisches Geräusch beim Schneiden, wellenförmige "Rattermarken" auf der Schnittfläche.

- Ursache: Unzureichende Werkstückunterstützung, lose Spannvorrichtungen oder unebener Arbeitstisch.

- Lösung:

- Arbeitstisch neu ausrichten.

- Alle Spannvorrichtungen für die Platte festziehen.

- Stützpolster unter nicht gestützten Plattenbereichen hinzufügen.

- Vorschub verlangsamen.

- Prävention: Eine Vorrichtungs-Checkliste vor jedem Chargenstart abarbeiten.

Unzureichender Wasserfluss

- Symptom: Sichtbarer Staub beim Schneiden oder überhitztes Sägeblatt.

- Ursache: Verstopfte Düsen, geknickte Schläuche oder niedriger Wasserdruck.

- Lösung:

- Düsen mit einer kleinen Nadel oder Druckluft reinigen.

- Knicke oder Blockaden in den Wasserschläuchen prüfen und beheben.

- Sicherstellen, dass die Wasserzufuhr den erforderlichen Durchfluss von 2–3 m³/h liefert.

- Prävention: Düsenkontrolle als Teil der täglichen Startprozedur durchführen.

Arbeitstisch-Fehlausrichtung

- Symptom: Schnitte sind nicht exakt rechtwinklig oder lotrecht.

- Ursache: Der Arbeitstisch ist nicht exakt nivelliert oder die Stützpolster sind abgenutzt.

- Lösung:

- Mit einer Präzisionswasserwaage den Arbeitstisch neu ausrichten.

- Abgenutzte oder zusammengedrückte Stützpolster ersetzen.

- Testschnitt an einem quadratischen Stück durchführen und Ergebnisse messen.

- Prävention: Monatliche Kontrolle der Tisch-Ausrichtung durchführen.

Stromanomalien

- Symptom: Der Motor löst den Schutzschalter aus oder läuft mit ungleichmäßiger Geschwindigkeit.

- Ursache: Instabile Dreiphasenversorgung oder falsche Spannung.

- Lösung:

- Überprüfen Sie, ob die Stromversorgung Ihrer Werkstatt der konfigurierbaren regionalen Spannung entspricht (z. B. 380V/440V).

- Leitungsschutzschalter und Erdung prüfen.

- Einen qualifizierten Elektriker zur Diagnose von Stromversorgungsproblemen hinzuziehen.

- Prävention: Protokollieren Sie regelmäßige elektrische Inspektionen.

Führungsbahnverschleiß

- Symptom: "Stick-Slip"-Bewegung statt ruhigem Lauf oder verminderte Winkelwiederholbarkeit.

- Ursache: Mangelnde Schmierung oder Verschmutzung der Führungen durch Schleifschlamm.

- Lösung:

- Führungsbahnen gründlich reinigen.

- Empfohlene Ölschmierung auftragen.

- Verschlissene Komponenten bei Spiel ersetzen.

- Staubschutzabdeckungen in gutem Zustand und korrekt angebracht halten.

- Prävention: Halten Sie sich strikt an den wöchentlichen Schmierplan und warten Sie die Staubschutzabdeckungen.

Präventiver Wartungsplan für handbetriebene Stein-Schneidemaschinen

Frequenz | Aufgaben |

|---|---|

Täglich |

|

Wöchentlich |

|

Monatlich |

|

Jährlich |

|

Sicherheit und Compliance: Eine unverzichtbare Checkliste

- Persönliche Schutzausrüstung (PSA): PSA ist die letzte Verteidigungslinie des Bedieners und muss jederzeit getragen werden. Dazu gehören:

- N95/FFP2-Atemschutzmaske: Zum Schutz vor kristallinem Silikatstaub.

- Schutzbrille/Schutzglas: Zum Schutz der Augen vor umherfliegenden Partikeln.

- Gehörschutz: Zum Schutz vor Lärmbelastung.

- Sicherheitsschuhe mit Stahlkappe & schnittfeste Handschuhe: Für physischen Schutz.

- Staub- & Silikat-Compliance: Beim Steinschneiden entsteht kristalliner Silikatstaub, ein gefährlicher Stoff. Gemäß OSHA 29 CFR 1926.1153 müssen Arbeitgeber die Exposition der Arbeitnehmer begrenzen. Das integrierte Wasserkühlsystem der Maschine ist die wichtigste technische Maßnahme. Es muss bei allen Schneidvorgängen aktiv sein. Die unterstreicht die Bedeutung einer konsequenten Staubunterdrückung.

- Elektrische Sicherheit: Das dreiphasige (380V/440V) elektrische System der Maschine muss von einem qualifizierten Elektriker gemäß lokalen Vorschriften installiert und gewartet werden. Führen Sie für alle Wartungsarbeiten ein striktes Lockout/Tagout-Verfahren durch.

- Zertifizierungen: DINOSAW-Maschinen werden in Einrichtungen hergestellt, die ISO 9001:2015 Qualitätsmanagementsysteme erfüllen, und gewährleisten einen hohen Standard in Fertigungsqualität und Rückverfolgbarkeit. CE-Zertifizierung auf Anfrage erhältlich.

Häufig gestellte Fragen (FAQ)

Was ist das Kalibrierungsverfahren für die 45-Grad-Fase?

- Kontext: Diese SOP stellt sicher, dass jedes Stück einer Charge eine gleichmäßige Fase erhält. Sie muss vor jeder neuen Charge von Fasenschnitten durchgeführt werden, um kleine Verschiebungen auszugleichen.

- Grenze: Die mechanischen Anschläge der Maschine sorgen für hohe Wiederholgenauigkeit, aber die Präzision hängt von der Erstkalibrierung ab. Verlassen Sie sich nicht nur auf Sichtkontrolle.

- Nächster Schritt: Sehen Sie sich das Kalibrierungsvideo auf der Produktseite an.

Wie behebe ich Kantenabplatzungen bei Schiefer oder Granit?

- Kontext: Abplatzungen entstehen durch mechanische Belastung. Ein langsamer, gleichmäßiger Schnitt mit einem scharfen, passenden Sägeblatt und reichlich Kühlung/Schmierung durch Wasser minimiert diese Belastung.

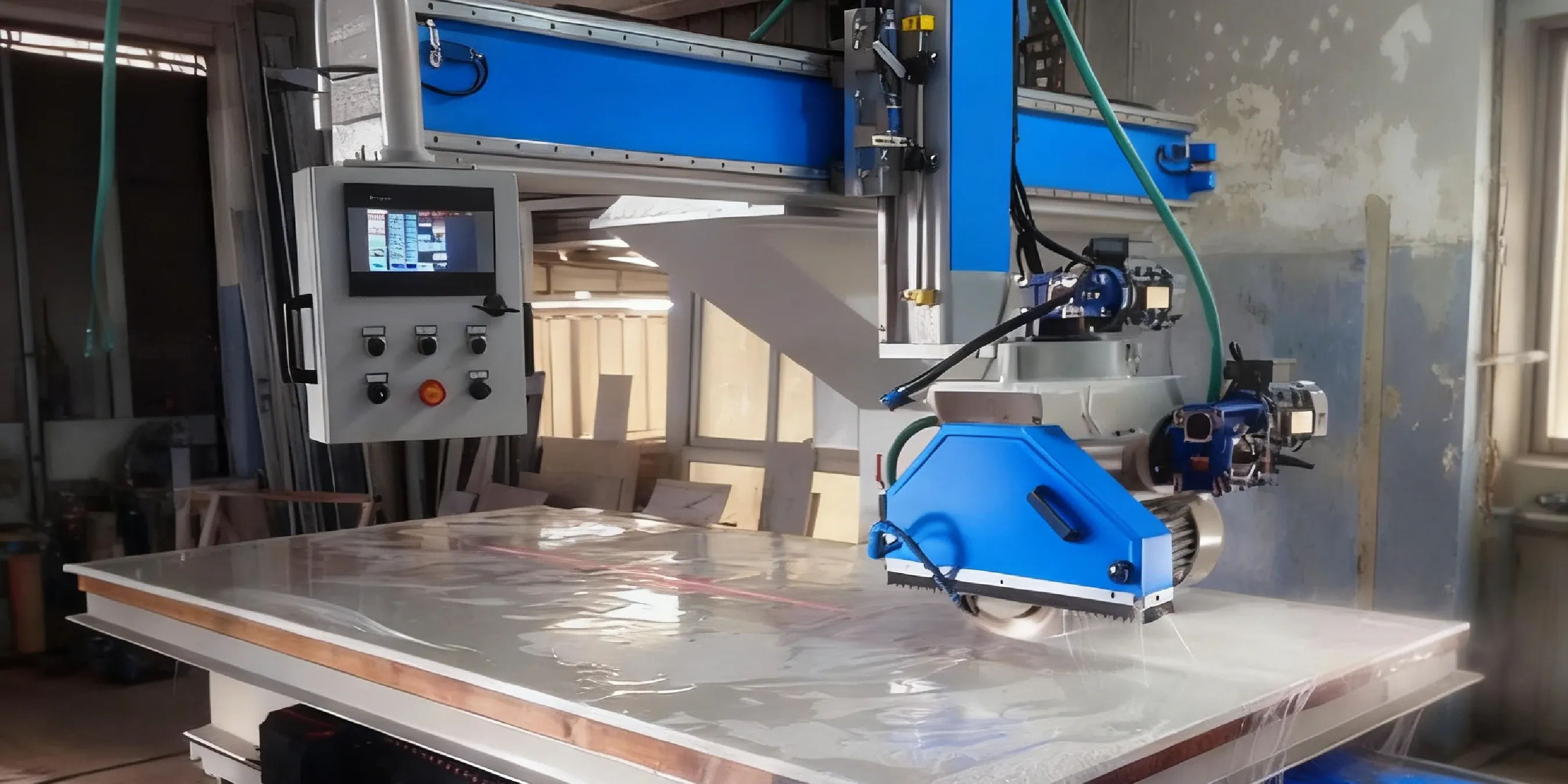

- Grenze: Bei extrem spröden oder dünnen Materialien können selbst perfekte Einstellungen nicht alle Mikrosplitterungen verhindern. In seltenen Fällen ist eine Automatische Brückensäge (CNC/PLC) die bessere Wahl.

- Nächster Schritt: Kontaktieren Sie DINOSAW-Support für eine Sägeblattempfehlung passend zu Ihrem Material.

Welche Wasserkühlflussrate sollte ich verwenden?

- Kontext: Wasser hat zwei Aufgaben: Kühlung des Sägeblatts zur Vermeidung von Hitzeschäden und Unterdrückung von gefährlichem Silikatstaub. Beides ist entscheidend für Leistung und Sicherheit.

- Grenze: Mehr Wasser ist meist besser, aber achten Sie darauf, dass es direkt auf die Schnittstelle zwischen Sägeblatt und Stein gerichtet ist und Ihr Abfluss-/Recyclingsystem das Volumen bewältigen kann.

- Nächster Schritt: Prüfen Sie die Wasserdüsen täglich auf Verstopfungen als Teil Ihrer Start-SOP.

Welche PSA ist für OSHA/NIOSH-Compliance erforderlich?

- Kontext: Diese Artikel adressieren die Hauptgefahren: luftgetragener Silikatstaub, umherfliegende Partikel und hohe Lärmbelastung. Compliance bedeutet nicht nur, Bußgelder zu vermeiden, sondern schützt die langfristige Gesundheit Ihres Teams.

- Grenze: PSA ist die letzte Schutzebene. Sie muss zusammen mit der primären technischen Maßnahme der Maschine – dem Wasserstaubunterdrückungssystem – eingesetzt werden.

- Nächster Schritt: Führen Sie eine Gefährdungsbeurteilung für Ihre Werkstatt durch, um alle lokalen Sicherheitsanforderungen zu erfüllen.

Wie stelle ich den Vorschub für dünne vs. dicke Platten ein?

- Kontext:Der Bediener steuert den Vorschub manuell und kann ihn in Echtzeit an das Material anpassen. Dünne Platten neigen bei aggressiven Schnitten zu Rissen, dicke Platten benötigen eine schrittweise Materialabtragung.

- Grenze:Niemals versuchen, eine dicke Platte in einem Durchgang zu schneiden. Immer mit langsamem Vorschub beginnen und nur erhöhen, wenn der Schnitt stabil und sauber ist.

- Nächster Schritt:Siehe SOPs in unseren Leitfäden oder fordern Sie eine Parameterberatung an.

Welche präventiven Wartungskontrollen sind am wichtigsten, um Ausfallzeiten zu minimieren?

- Kontext:Diese drei Bereiche sind direkt mit den häufigsten Ausfällen verbunden: Sägeblattüberhitzung (Wasser), Winkelfehler (Führungen) und Maßungenauigkeit (Ausrichtung).

- Vorteile:Ein paar Minuten für diese Kontrollen täglich/wöchentlich verhindern stundenlange Ausfallzeiten, Materialverlust und teure Reparaturen.

- Nächster Schritt:Setzen Sie unseren empfohlenen präventiven Wartungsplan in Ihrer Werkstatt um.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский