Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Umfassender Leitfaden für Betrieb und Wartung manueller Steintrennmaschinen. Standard-SOPs, die zehn wichtigsten Fehlerbehebungen und vorbeugender Wartungsplan.

Kurzfassung: Wichtige Wartungsmaßnahmen

- Tägliche Kontrollen sind Pflicht: Manuelle Steintrennmaschine Vor dem Start immer den Wasserfluss prüfen (Ziel: 2–3 m³/h), Zustand der Sägeblätter inspizieren und sicherstellen, dass alle Staubschutzabdeckungen und Sicherheitsvorrichtungen fest sitzen.

- 45°-Kalibrierung meistern: Für gleichmäßige Fasen kalibrieren Sie den Winkel vor jedem Chargendurchlauf mit einem digitalen Winkelmesser. Den Schwenkkopf fest arretieren und einen Probeschnitt an einem Reststück ausführen, um zu überprüfen.

- Wöchentliche Schmierung ist entscheidend: Reinigen und schmieren Sie die ölgetränkten Führungen wöchentlich für einen vibrationsfreien, gleichmäßigen Lauf. Dies ist essenziell, um Winkelfehler zu vermeiden und die Schnittqualität zu verbessern.

- Kantenausbrüche mindern: Die Hauptlösung gegen Kantenausbrüche ist, das Blatt auf das Material abzustimmen, die Vorschubgeschwindigkeit zu reduzieren und die Platte fest zu spannen. Ein langsamer, gleichmäßiger Schnitt mit viel Wasser ist immer sicherer als ein schneller, risikoreicher.

- Sicherheit steht immer an erster Stelle: Vollständige PSA ist verpflichtend. Dazu gehören N95-Atemschutzmasken, Schutzbrillen, Gehörschutz und Sicherheitsschuhe mit Stahlkappe. Staubunterdrückung durch das Wassersystem ist unerlässlich zur Einhaltung von OSHA/NIOSH-Standards.

Standardarbeitsanweisungen (SOPs) & Training für manuelle Steintrennmaschinen

Checkliste vor dem Start

- Arbeitssicherheit: Sorgen Sie dafür, dass der Bereich um die Maschine frei von Hindernissen und Personen ist.

- Inspektion von Abdeckungen & Schutzvorrichtungen: Überprüfen Sie, ob sämtliche Staubschutz- und Sicherheitsabdeckungen korrekt angebracht und gesichert sind.

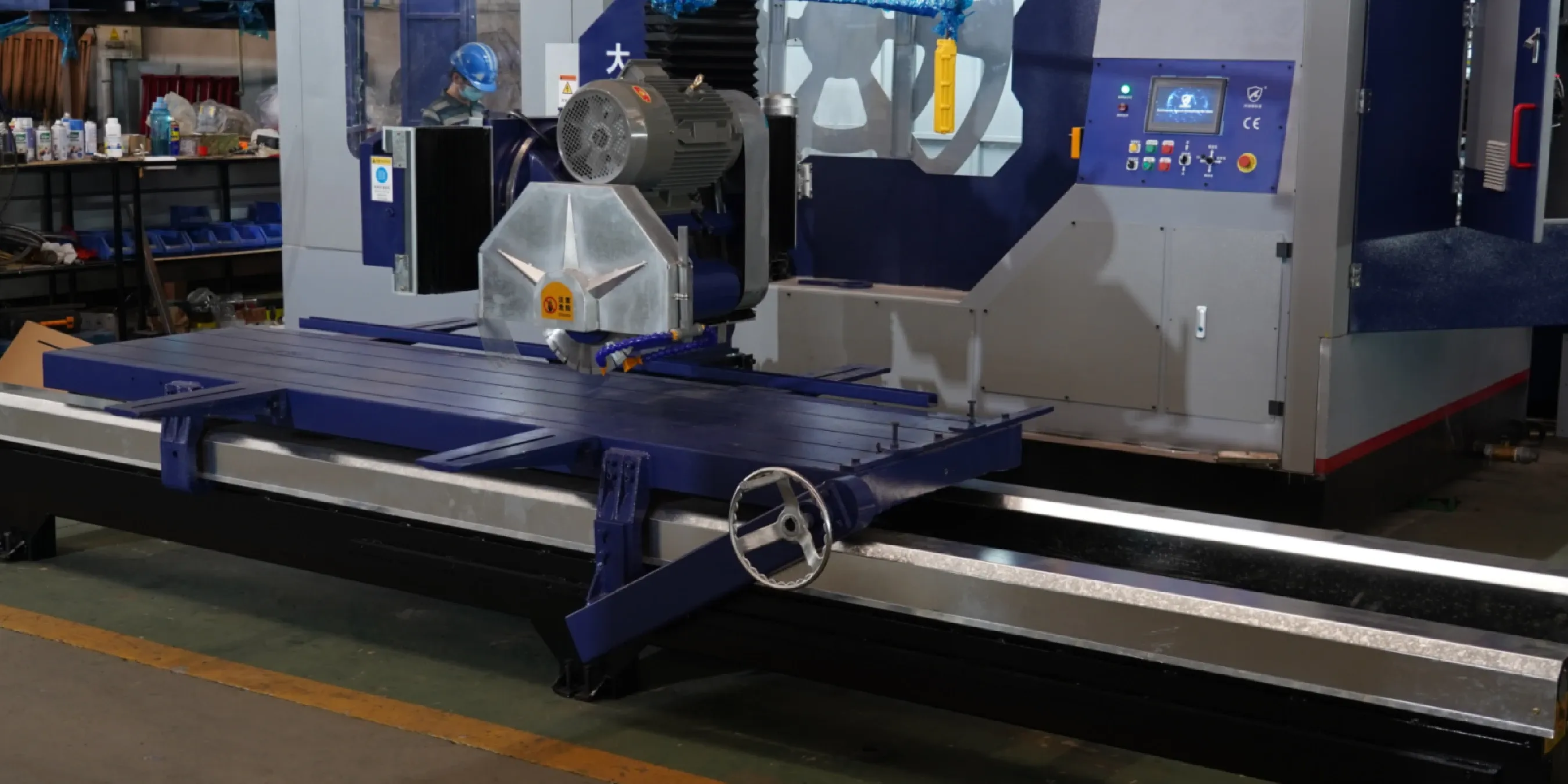

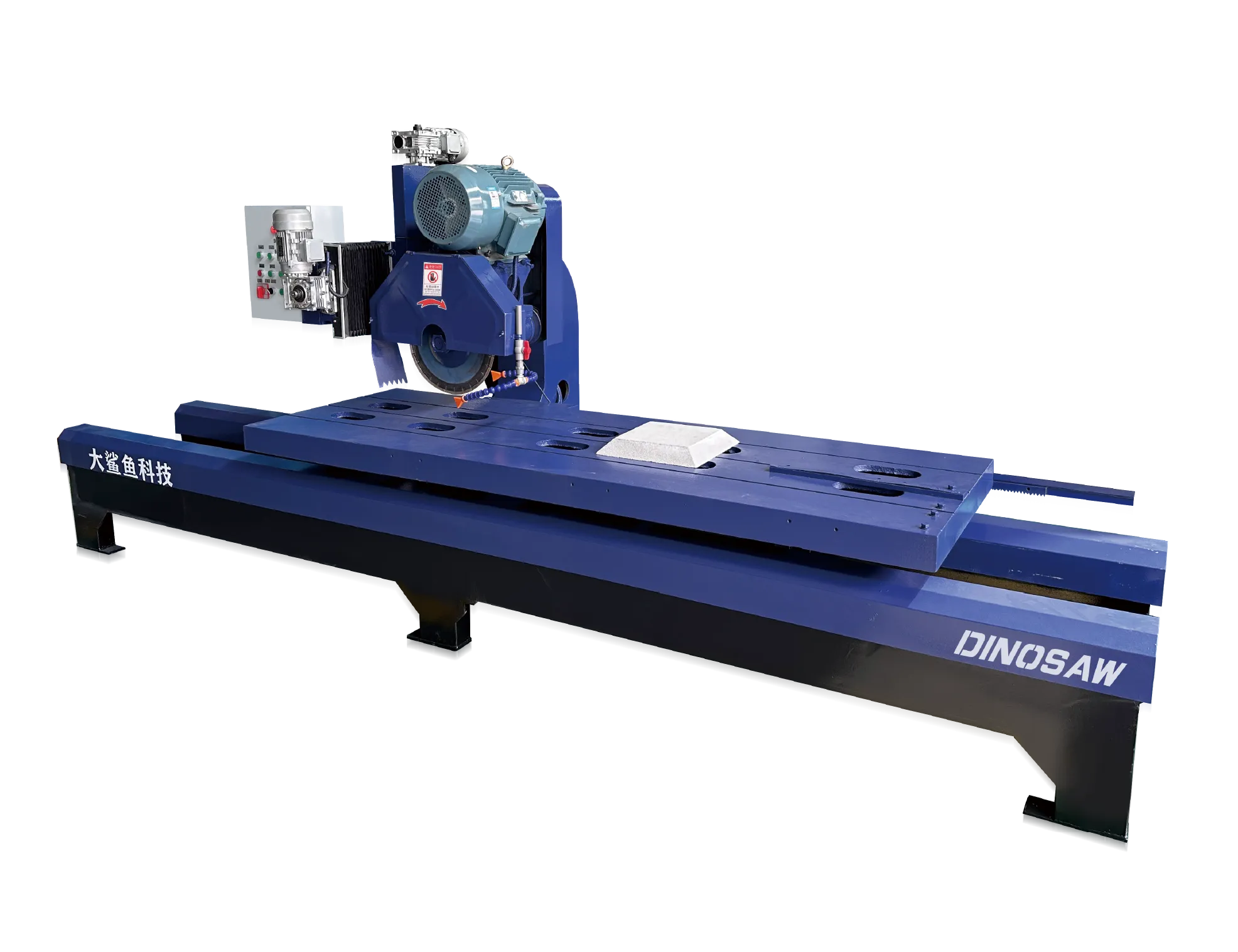

- Sägeblattprüfung: Inspizieren Sie das Sägeblatt (unterstützt Φ350–Φ600 mm) auf sichtbare Schäden, Risse oder übermäßigen Verschleiß. Achten Sie auf den festen Sitz.

- Wasserkühlungssystem: Schalten Sie die Wasserversorgung ein und überprüfen Sie einen gleichmäßigen Durchfluss von 2–3 m³/h. Prüfen Sie, dass die Düsen frei sind.

- Elektrische Kontrolle: Kontrollieren Sie, ob der Hauptschalter zugänglich ist und die Dreiphasenversorgung (380V/440V) aktiv ist.

Kalibrierverfahren für die 45-Grad-Fase

- Verriegelung lösen: Lösen Sie vorsichtig die mechanische Verriegelung am Schwenkkopf.

- Winkel einstellen: Schwenken Sie den Kopf auf 45°. Legen Sie einen kalibrierten digitalen Winkelmesser oder eine Präzisionswinkelanzeige an Blatt und Arbeitstisch an, um den Winkel zu prüfen.

- Verriegelung sichern: Nach Bestätigung des Winkels ziehen Sie die Verriegelung fest an. Nicht überdrehen.

- Probeschnitt: Führen Sie einen Probeschnitt an einem Reststück des gleichen Materials und der gleichen Stärke durch. Messen Sie die Fase und prüfen Sie die Genauigkeit vor Beginn der Charge.

Sägeblattwechsel

- Ausschalten: Trennen Sie die Maschine von der Stromversorgung (Absperren/Verplomben).

- Schutze abnehmen: Entfernen Sie die Schutzabdeckung, um zur Spindel zu gelangen.

- Spannmutter lösen: Lösen und entfernen Sie mit dem mitgelieferten Werkzeug die Spannmutter und Flansch.

- Neues Blatt montieren: Montieren Sie das neue Blatt und achten Sie darauf, dass die Drehrichtung zum Spindelantrieb passt. Flansch einsetzen und Spannmutter festziehen.

- Wiederzusammenbauen: Bringen Sie die Schutzabdeckung wieder an, bevor Sie den Strom anschließen.

Top 10 Fehlerbehebung – Ablauf

Kantenausbrüche

- Symptom: Kleine, unregelmäßige Bruchstellen entlang der Schnittkante bei Granit, Marmor oder Quarz.

- Ursache: Stumpfes/falsches Blatt, zu hohe Vorschubgeschwindigkeit, Vibration der Platte, unzureichender Wasserfluss.

- Lösung:

- Ersetzen Sie das Blatt durch ein scharfes, feinkörniges Modell für das Material.

- Reduzieren Sie die Vorschubgeschwindigkeit.

- Achten Sie darauf, dass die Platte auf dem Arbeitstisch (2700x800 / 3000x800 mm) vollflächig abgestützt und fest geklemmt ist.

- Erhöhen Sie den Wasserfluss auf 2–3 m³/h, um den Schlamm effektiv zu entfernen.

- Vorbeugung: Kontrollieren Sie regelmäßig die Sägeblätter und führen Sie immer einen Probeschnitt durch.

Uneinheitlicher Fasenwinkel

- Symptom: Die 45°-Fase ist entlang der Schnittlänge nicht gleichmäßig.

- Ursache: Lose Winkelsperre, Verschmutzung auf ölgetränkten Führungen oder Verschleiß am Schwenkmechanismus.

- Lösung: Folgen Sie dem 45-Grad-Kalibrierverfahren. Reinigen und schmieren Sie die Führungen. Prüfen Sie die Mechanik und ziehen Sie lockere Teile fest.

- Vorbeugung: Kalibrierung und Führungspflege sollten zur Routine vor jedem Batch gehören.

Überhitzung des Sägeblatts

- Symptom: Das Blatt läuft blau an, Brandspuren am Stein oder Brandgeruch.

- Ursache: Zu wenig Wasserfluss, Vorschub zu schnell, falscher Blatt-Typ.

- Lösung:

- Erhöhen Sie den Wasserfluss auf die empfohlenen 2–3 m³/h.

- Reduzieren Sie die Vorschubgeschwindigkeit.

- Verwenden Sie ein passendes Blatt mit geeignetem Korn und Bindung.

- Bei dickem oder sehr hartem Stein führen Sie mehrere Schnitte statt nur einen durch.

- Vorbeugung: Kontrollieren Sie Wasserfluss und Düsen bei der täglichen Vorabprüfung.

Winkelabweichung bei langen Schnitten

- Symptom: Der Fasenwinkel verändert sich während eines langen Schnitts, was zu einer inkonsistenten Fase führt.

- Ursache: Die Verriegelung war nicht vollständig fixiert oder Führungsschienen sind verschmutzt.

- Lösung:

- Verriegelung erneut fest anziehen.

- Führungsschienen reinigen und erneut schmieren.

- Zwischendurch Kontrollmessungen bei langen Produktionsläufen durchführen.

- Vorbeugung: Führen Sie Kalibrierung und wöchentliche Schmierung der Führungsschienen als festen Workflowschritt ein.

Schlechte Kantenqualität

- Symptom: Die Schnittkante fühlt sich rau an oder zeigt Mikrosprünge.

- Ursache: Sägeblatt ist stumpf, Vorschub zu hoch oder die Platte vibriert.

- Lösung:

- Tauschen Sie das Sägeblatt gegen ein neues, scharfes.

- Reduzieren Sie den Vorschub, um einen sauberen Schnitt zu erzielen.

- Klemmen Sie das Werkstück vollständig fest, um Bewegungen zu verhindern.

- Testen Sie die Einstellungen immer zuerst an einem Reststück.

- Vorbeugung: Halten Sie sich an einen regelmäßigen Plan für Blattprüfung und Austausch.

Vibrationen oder Rattern

- Symptom: Rhythmische Geräusche beim Schneiden, „Rattermarken" auf der Oberfläche.

- Ursache: Zu wenig Werkstückauflage, lose Klemmen oder ein unebener Arbeitstisch.

- Lösung:

- Arbeitstisch neu nivellieren.

- Alle Klemmen festziehen.

- Unterstützungspads unter lose Abschnitte der Platte legen.

- Vorschubgeschwindigkeit reduzieren.

- Vorbeugung: Nutzen Sie eine Checkliste für die Fixierung vor jedem Produktionsstart.

Unzureichender Wasserfluss

- Symptom: Sichtbarer Staub beim Schneiden oder überhitztes Sägeblatt.

- Ursache: Verstopfte Düsen, geknickte Schläuche oder zu niedriger Wasserdruck.

- Lösung:

- Reinigen Sie die Sprühdüsen mit einem feinen Stift oder Druckluft.

- Beheben Sie Knicke und Blockaden in den Wasserschläuchen.

- Stellen Sie sicher, dass die Wasserversorgung 2–3 m³/h bereitstellt.

- Vorbeugung: Kontrollieren Sie die Düsen immer beim täglichen Startprozess.

Arbeitstischauslenkung

- Symptom: Die Schnitte sind nicht perfekt rechtwinklig oder lotrecht.

- Ursache: Der Arbeitstisch ist nicht exakt eben oder die Pads abgenutzt.

- Lösung:

- Nivellieren Sie den Tisch mit einer Präzisionslibelle.

- Ersetzen Sie abgenutzte oder zusammengedrückte Pads.

- Führen Sie einen Probeschnitt an einem Quadratstück aus und messen Sie das Ergebnis.

- Vorbeugung: Führen Sie monatlich eine Tischausrichtungskontrolle durch.

Stromanomalien

- Symptom: Der Motor löst Sicherungen aus oder läuft mit ungleichmäßiger Geschwindigkeit.

- Ursache: Instabile Dreiphasenversorgung oder falsche Spannung.

- Lösung:

- Stellen Sie sicher, dass der Strom im Betrieb der konfigurierten Regionsspannung entspricht (z.B. 380V/440V).

- Prüfen Sie Sicherungen und Erdung.

- Lassen Sie einen qualifizierten Elektriker die Stromversorgung prüfen.

- Vorbeugung: Führen Sie ein Protokoll regelmäßiger Elektroprüfungen.

Führungsschienenverschleiß

- Symptom: „Stick-Slip"-Bewegung statt gleichmäßigem Lauf oder verminderte Wiederholgenauigkeit beim Winkel.

- Ursache: Fehlende Schmierung oder Verschmutzung der Führung mit Schleifschlamm.

- Lösung:

- Führungsschienen gründlich reinigen.

- Empfohlene Ölschmierung auftragen.

- Abgenutzte Teile ersetzen, wenn Spiel festgestellt wird.

- Prüfen Sie, ob alle Staubschutzabdeckungen intakt und korrekt installiert sind.

- Vorbeugung: Halten Sie sich konsequent an den wöchentlichen Schmierplan und pflegen Sie die Staubschutzabdeckungen.

Vorbeugender Wartungsplan für manuelle Steintrennmaschine

Frequenz | Aufgaben |

|---|---|

Täglich |

|

Wöchentlich |

|

Monatlich |

|

Jährlich |

|

Sicherheit und Compliance: Eine unverzichtbare Checkliste

- Persönliche Schutzausrüstung (PSA): PSA ist der letzte Schutz des Bedieners und muss immer getragen werden. Dazu gehören:

- N95/FFP2-Atemschutz: Schutz vor kristallinem Silikastaub.

- Schutzbrille/-glas: Schutz vor herumfliegenden Teilchen.

- Gehörschutz: Schutz vor Lärmbelastung.

- Sicherheitsschuhe mit Stahlkappe & Schnittschutzhandschuhe: Körperlicher Schutz.

- Staub- & Silikakompatibilität: Beim Steinschneiden entsteht atembarer kristalliner Silikastaub, ein Gefahrstoff. Laut OSHA 29 CFR 1926.1153 müssen Arbeitgeber die Belastung begrenzen. Das integrierte Wasserkühlungssystem ist die primäre technische Kontrolle und muss bei allen Schneidarbeiten in Betrieb sein. , was die Bedeutung konsequenter Staubunterdrückung unterstreicht.

- Elektrosicherheit: Das dreiphasige (380V/440V) System der Maschine muss entsprechend lokalen Vorschriften von qualifiziertem Personal installiert und gewartet werden. Strikte Lockout-/Tagout-Verfahren bei Wartung einhalten.

- Zertifizierungen: DINOSAW-Maschinen werden in Werken gefertigt, die nach ISO 9001:2015 Qualitätsmanagementsystemen arbeiten, und sind auf Wunsch CE-zertifiziert erhältlich.

Häufig gestellte Fragen (FAQ)

Wie funktioniert die 45-Grad-Fasenkalibrierung?

- Kontext: Diese SOP stellt eine gleichmäßige Fase für jedes Stück sicher. Sie muss vor jeder neuen Charge von Faseschnitten durchgeführt werden, um kleine Verschiebungen auszugleichen.

- Grenze: Die mechanischen Anschläge der Maschine sorgen für Wiederholgenauigkeit, aber die Genauigkeit hängt von der Erstkalibrierung ab. Verlassen Sie sich nicht nur auf visuelle Kontrolle.

- Nächster Schritt: Sehen Sie sich das Kalibrierungsvideo auf der Produktseite an.

Wie behebe ich Kantenausbrüche bei Schiefer oder Granit?

- Kontext: Ausbrüche entstehen durch mechanische Belastung. Ein langsamer, gleichmäßiger Schnitt mit geeignetem scharfem Blatt und viel Kühl-/Schmierwasser minimiert diese Belastung.

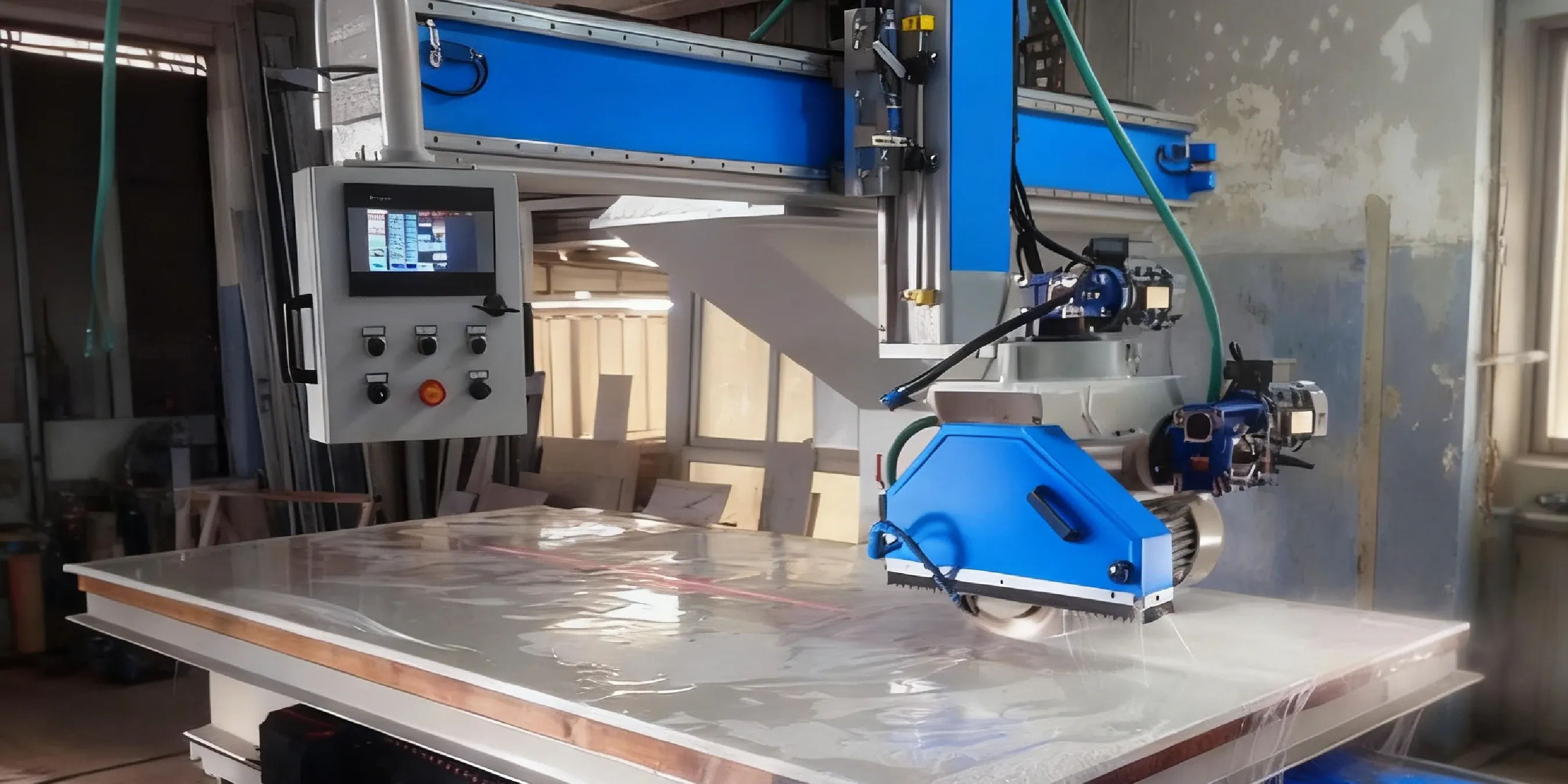

- Grenze: Bei sehr spröden oder dünnen Materialien sind selbst bei optimalen Einstellungen Mikrosprünge nicht immer vermeidbar. In solchen Fällen kann eine Automatische Brückensäge (CNC/PLC) besser geeignet sein.

- Nächster Schritt: Kontaktieren Sie DINOSAW für eine materialgerechte Blatt-Empfehlung.

Welche Fördermenge für die Wasserkühlung ist optimal?

- Kontext: Wasser dient der Blattkühlung zur Vermeidung thermischer Schäden und der Unterdrückung von Silikastaub – beides ist kritisch für Leistung und Sicherheit.

- Grenze: Mehr Wasser ist meist besser, es muss jedoch auf das Blatt-Stein-Interface gerichtet sein und das Abfluss-/Recyclingsystem muss das Volumen bewältigen.

- Nächster Schritt: Prüfen Sie die Wasserdüsen täglich auf Blockaden (Start-SOP).

Welche PSA ist für OSHA/NIOSH-Konformität erforderlich?

- Kontext: Diese Ausrüstung schützt vor den Hauptgefahren: Silikastaub, herumfliegenden Partikeln und Lärm. Compliance dient dem Langzeitschutz Ihres Teams, nicht nur der Vermeidung von Bußgeldern.

- Grenze: PSA ist der letzte Schutz. Sie muss mit der primären technischen Kontrolle (Wasser-Staubunterdrückungssystem) kombiniert werden.

- Nächster Schritt: Führen Sie eine Gefährdungsbeurteilung für den eigenen Betrieb durch, um alle lokalen Anforderungen zu erfüllen.

Wie stelle ich den Vorschub für dünne vs. dicke Platten ein?

- Kontext:Der Vorschub wird von Hand gesteuert – so ist Echtzeitanpassung je nach Material möglich. Dünne Platten brechen bei groben Schnitten, dicke brauchen schrittweises Abtragen.

- Grenze:Niemals dicken Stein in einem Durchgang schneiden. Immer mit niedrigem Vorschub starten und nur erhöhen, wenn der Schnitt stabil und sauber ist.

- Nächster Schritt:Siehe SOPs in unseren Leitfäden oder fordern Sie eine Parameter-Beratung an.

Welche Wartungskontrollen sind am wichtigsten zur Vermeidung von Ausfallzeiten?

- Kontext:Diese drei Punkte sind direkt mit den häufigsten Problemen verbunden: Überhitzung (Wasser), Winkelfehler (Führung) und Maßabweichung (Ausrichtung).

- Vorteile: Wenige Minuten tägliche/wöchentliche Kontrolle ersparen stundenlange Ausfallzeiten, Materialverlust und teure Reparaturen.

- Nächster Schritt:Setzen Sie unseren empfohlenen Wartungsplan in Ihrer Werkstatt um.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский