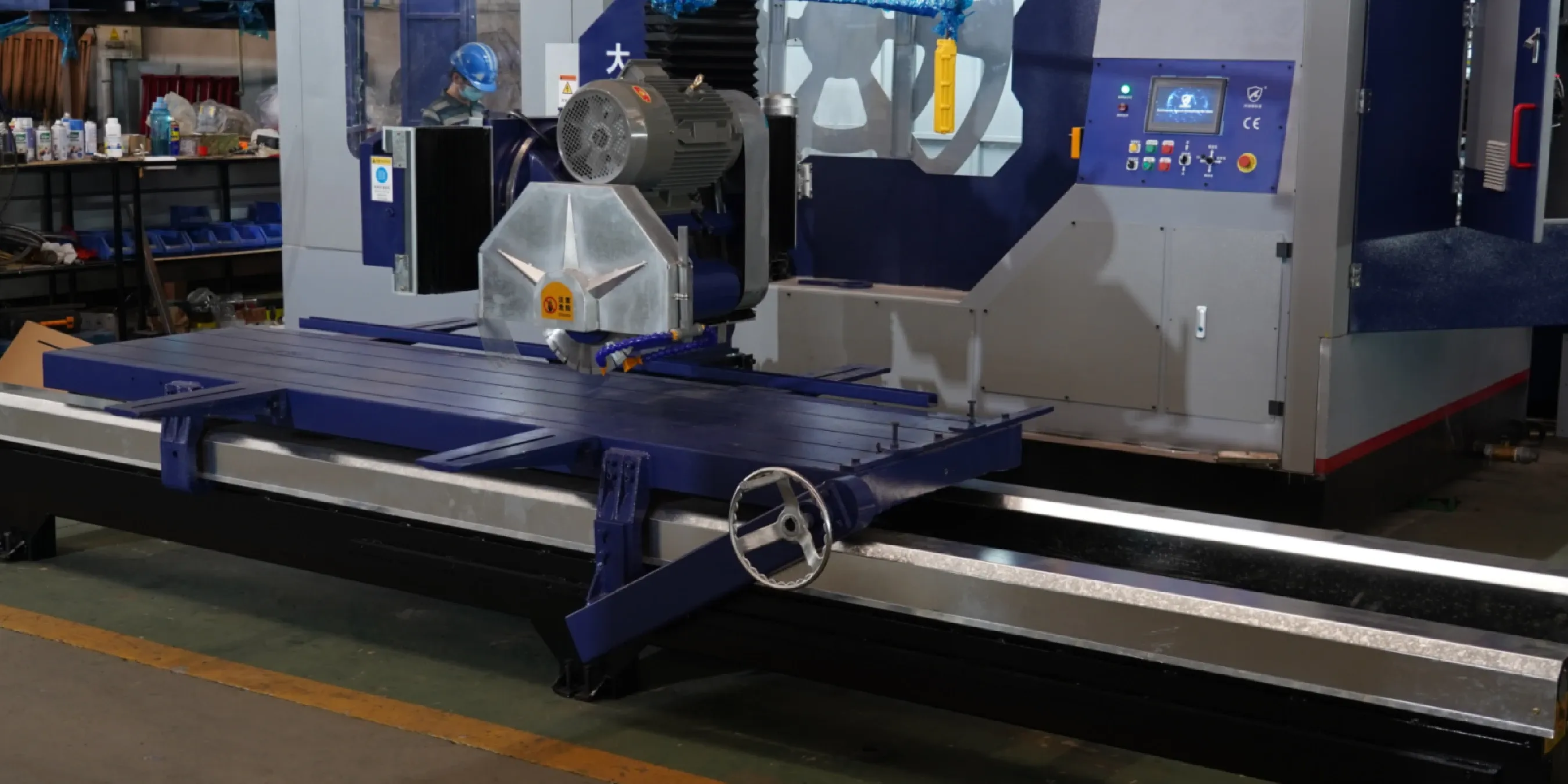

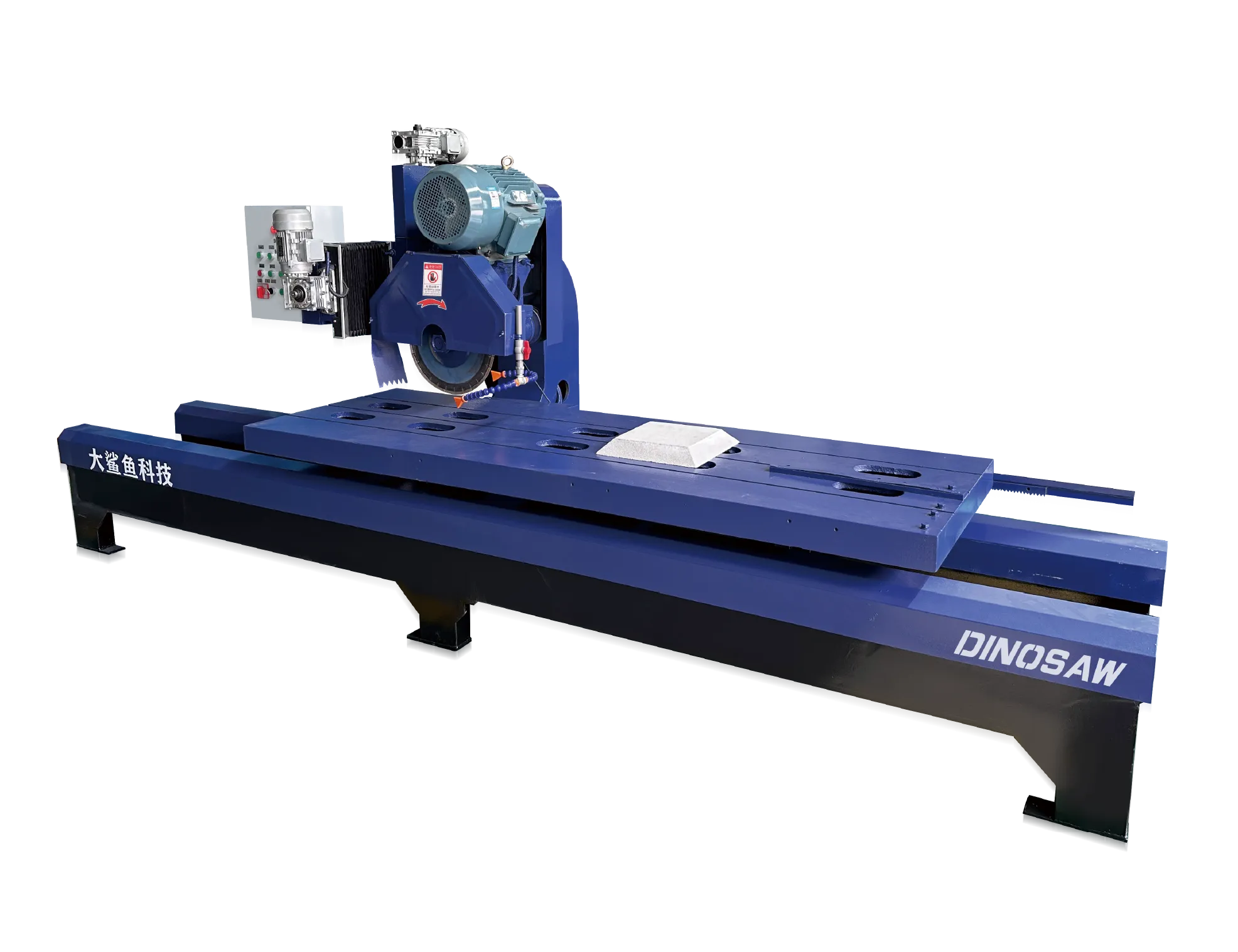

Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Guia Completo para Operação e Manutenção da Máquina Manual de Corte de Pedra. POPs padrão, Top 10 Técnicas de Solução de Problemas e Cronograma de Manutenção Preventiva.

Resumo: Principais Ações de Manutenção

- Verificações Diárias São Obrigatórias: Máquina Manual de Corte de Pedra Antes de ligar, sempre verifique o fluxo de água (meta de 2–3 m³/h), inspecione o estado do disco e certifique-se de que todas as tampas à prova de poeira e proteções de segurança estejam seguras.

- Domine a Calibração de 45°: Para chanfros consistentes, calibre o ângulo com um transferidor digital antes de cada lote. Trave firmemente a cabeça inclinável e faça um corte de teste em uma peça de sucata para validar.

- Lubrificação Semanal é Essencial: Limpe e lubrifique semanalmente os trilhos-guia imersos em óleo para garantir um movimento suave e sem vibrações. Este passo é fundamental para evitar desvios de ângulo e melhorar a qualidade do corte.

- Minimize Quebras nas Bordas: A principal solução para lascamento nas bordas é combinar o disco ao material, reduzir a velocidade de avanço e garantir que a placa esteja bem fixada. Um corte lento e constante com bastante água é sempre melhor do que um rápido e arriscado.

- Segurança Sempre em Primeiro Lugar: EPI completo é obrigatório. Inclui respiradores N95, óculos de segurança, proteção auditiva e botas com biqueira de aço. Supressão de poeira via sistema de água é essencial para conformidade com normas OSHA/NIOSH.

Procedimentos Operacionais Padrão (POPs) & Treinamento da Máquina Manual de Corte de Pedra

Lista de Verificação Antes da Inicialização

- Segurança da Área: Certifique-se de que a área ao redor da máquina esteja livre de obstáculos e pessoas.

- Inspeção de Proteções e Tampas: Verifique se todas as tampas à prova de poeira e proteções de segurança estão corretamente instaladas e seguras.

- Verificação do Disco: Inspecione o disco (suporta Φ350–Φ600 mm) para danos visíveis, trincas ou desgaste excessivo. Certifique-se de que está bem apertado.

- Sistema de Resfriamento por Água: Ligue o abastecimento de água e confirme um fluxo constante de 2–3 m³/h. Verifique se os bicos estão desobstruídos.

- Verificação Elétrica: Confirme se o interruptor principal está acessível e se o fornecimento trifásico (380V/440V) está ativo.

Procedimento de Calibração do Chanfro de 45 Graus

- Afrouxe a Trava: Afrouxe cuidadosamente a trava mecânica do conjunto da cabeça inclinável.

- Ajuste o Ângulo: Incline a cabeça para a posição de 45°. Coloque um transferidor digital calibrado ou um medidor de ângulo de precisão contra o disco e a mesa de trabalho para verificar o ângulo.

- Trave com Segurança: Após confirmar o ângulo, aperte a trava firmemente. Não aperte em excesso.

- Corte de Teste: Realize um corte de teste em uma peça de sucata do mesmo material e espessura. Meça o chanfro resultante para confirmar a precisão antes de iniciar o lote.

Troca do Disco

- Desligue: Desconecte a máquina da fonte principal de energia (bloqueio/etiquetagem).

- Remova as Proteções: Retire a proteção do disco para acessar o eixo.

- Afrouxe a Porca do Eixo: Usando as ferramentas fornecidas, afrouxe e remova a porca do eixo e a flange.

- Instale o Novo Disco: Monte o novo disco, garantindo que a seta de direção de rotação corresponda à direção do eixo da máquina. Reinstale a flange e aperte a porca do eixo com segurança.

- Reinstale: Recoloque a proteção do disco antes de reconectar a energia.

Fluxo de Solução dos 10 Principais Problemas

Lasca nas Bordas

- Sintoma: Fraturas pequenas e irregulares ao longo da borda cortada de granito, mármore ou quartzo.

- Causa: Disco cego/inadequado, velocidade de avanço excessiva, vibração da placa, fluxo de água insuficiente.

- Resolução:

- Troque por um disco afiado de grão fino adequado ao material.

- Reduza a velocidade de avanço controlada pelo operador.

- Certifique-se de que a placa esteja totalmente apoiada na mesa de trabalho (2700x800 / 3000x800 mm) e bem fixada.

- Aumente o fluxo de água para 2–3 m³/h para remover a lama de forma eficaz.

- Prevenção: Inspecione regularmente os discos e sempre faça um corte de teste.

Ângulo de Chanfro Inconsistente

- Sintoma: O chanfro de 45° não é uniforme ao longo do corte.

- Causa: Trava do ângulo solta, sujeira nos trilhos-guia imersos em óleo ou desgaste no mecanismo de inclinação.

- Resolução: Siga o procedimento de calibração do chanfro de 45 graus. Limpe os trilhos-guia e lubrifique novamente. Verifique o mecanismo de inclinação e aperte componentes soltos.

- Prevenção: Faça da calibração e limpeza dos trilhos parte da rotina antes dos lotes.

Superaquecimento do Disco

- Sintoma: O disco fica azul, aparecem marcas de queimadura na pedra ou há cheiro de queimado.

- Causa: Fluxo de água insuficiente, velocidade de avanço muito rápida para o material ou uso de disco inadequado.

- Resolução:

- Aumente o fluxo de água para o recomendado de 2–3 m³/h.

- Diminua a velocidade de avanço controlada pelo operador.

- Troque para um disco com o grão e liga adequados ao material.

- Para pedras grossas ou muito duras, utilize uma estratégia de corte em múltiplas passagens.

- Prevenção: Verifique o fluxo de água e os bicos como parte da lista de verificação diária antes da inicialização.

Desvio de Ângulo em Cortes Longos

- Sintoma: O ângulo do chanfro muda ao longo de um corte longo, resultando em chanfro inconsistente.

- Causa: A trava da cabeça inclinável não foi totalmente apertada ou há contaminação nos trilhos-guia.

- Resolução:

- Aperte novamente a trava do ângulo com firmeza.

- Limpe e lubrifique novamente os trilhos-guia para garantir movimento suave.

- Realize verificações pontuais durante lotes longos.

- Prevenção: Faça da calibração pré-lote e lubrificação semanal dos trilhos-guia uma parte obrigatória do seu fluxo de trabalho.

Acabamento de Borda Ruim

- Sintoma: A borda cortada está áspera ou apresenta micro-lascas.

- Causa: Disco cego, velocidade de avanço excessiva ou placa vibrando.

- Resolução:

- Troque o disco por um novo e afiado.

- Reduza a velocidade de avanço para permitir corte limpo.

- Certifique-se de que a peça esteja totalmente fixada para evitar movimento.

- Sempre valide as configurações em uma peça de sucata primeiro.

- Prevenção: Siga um cronograma regular de inspeção e troca de discos.

Vibração ou Batimento

- Sintoma: Ruído rítmico durante o corte, deixando marcas onduladas na superfície cortada.

- Causa: Apoio insuficiente da peça, grampos soltos ou mesa de trabalho irregular.

- Resolução:

- Nivelar novamente a mesa de trabalho.

- Aperte todos os grampos que prendem a placa.

- Adicione almofadas de apoio sob as partes não apoiadas da placa.

- Diminua a velocidade de avanço.

- Prevenção: Implemente uma lista de verificação de fixação antes de iniciar qualquer lote.

Fluxo de Água Insuficiente

- Sintoma: Poeira visível durante o corte ou disco superaquecido.

- Causa: Bicos entupidos, mangueiras dobradas ou baixa pressão de água da fonte.

- Resolução:

- Limpe os bicos de pulverização com um alfinete ou ar comprimido.

- Verifique e corrija dobras ou obstruções nas mangueiras de água.

- Verifique se o abastecimento de água está fornecendo o fluxo necessário de 2–3 m³/h.

- Prevenção: Inclua a verificação dos bicos no procedimento diário de inicialização.

Desalinhamento da Mesa de Trabalho

- Sintoma: Os cortes não ficam perfeitamente retos ou prumados.

- Causa: A mesa de trabalho não está nivelada ou as almofadas de apoio estão gastas.

- Resolução:

- Use um nível de precisão para nivelar novamente a mesa de trabalho.

- Troque almofadas de apoio gastas ou comprimidas.

- Faça um corte de teste em uma peça quadrada e meça os resultados.

- Prevenção: Realize uma verificação mensal de alinhamento da mesa.

Anomalias de Energia

- Sintoma: O motor desarma o disjuntor ou funciona com velocidade irregular.

- Causa: Fonte de energia trifásica instável ou voltagem incorreta.

- Resolução:

- Verifique se a energia do seu local corresponde à voltagem regional configurável (ex.: 380V/440V).

- Verifique disjuntores e aterramento elétrico.

- Consulte um eletricista qualificado para diagnosticar problemas de energia.

- Prevenção: Mantenha um registro de inspeções elétricas regulares.

Desgaste dos Trilhos-Guia

- Sintoma: Movimento "stick-slip" em vez de suave, ou diminuição na repetibilidade do ângulo.

- Causa: Falta de lubrificação ou contaminação dos trilhos com lama abrasiva.

- Resolução:

- Limpe completamente os trilhos-guia.

- Aplique a lubrificação recomendada com óleo.

- Troque componentes desgastados se houver folga.

- Certifique-se de que as tampas protetoras contra poeira estejam em bom estado e corretamente instaladas.

- Prevenção: Siga rigorosamente o cronograma semanal de lubrificação e mantenha as tampas à prova de poeira.

Cronograma de Manutenção Preventiva da Máquina Manual de Corte de Pedra

Frequência | Tarefas |

|---|---|

Diariamente |

|

Semanalmente |

|

Mensalmente |

|

Anualmente |

|

Segurança e Conformidade: Lista de Verificação Obrigatória

- Equipamento de Proteção Individual (EPI): O EPI é a última linha de defesa do operador e deve ser usado o tempo todo. Inclui:

- Respirador N95/FFP2: Para proteger contra sílica cristalina respirável.

- Óculos de Segurança: Para proteger os olhos de detritos voadores.

- Proteção Auditiva: Para proteção contra exposição ao ruído.

- Botas com Biqueira de Aço & Luvas Resistentes a Corte: Para proteção física.

- Conformidade com Poeira & Sílica: O corte de pedra gera sílica cristalina respirável, uma substância perigosa. De acordo com OSHA 29 CFR 1926.1153, os empregadores devem limitar a exposição dos trabalhadores. O sistema integrado de resfriamento por água da máquina é o principal controle de engenharia. Ele deve estar ativo durante todas as operações de corte. O , destacando a importância da supressão consistente de poeira.

- Segurança Elétrica: O sistema elétrico trifásico (380V/440V) da máquina deve ser instalado e mantido por eletricista qualificado conforme normas locais. Implemente procedimento rigoroso de bloqueio/etiquetagem para toda manutenção.

- Certificações: As máquinas DINOSAW são fabricadas em instalações que seguem ISO 9001:2015 Sistemas de gestão da qualidade, garantindo alto padrão de qualidade e rastreabilidade, e estão disponíveis com certificação CE mediante solicitação.

Perguntas Frequentes (FAQ)

Qual é o procedimento de calibração do chanfro de 45 graus?

- Contexto: Este POP garante que cada peça do lote tenha chanfro consistente. Deve ser feito antes de iniciar qualquer novo lote de cortes chanfrados para compensar pequenas variações.

- Limite: Os batentes mecânicos da máquina oferecem alta repetibilidade, mas a precisão depende da calibração inicial. Não confie apenas na verificação visual.

- Próximo Passo: Assista ao vídeo tutorial de calibração na página do produto.

Como corrigir lascamento nas bordas de ardósia ou granito?

- Contexto: O lascamento é causado por estresse mecânico. Um corte mais lento e suave com disco afiado e adequado, além de resfriamento/lubrificação abundante da água, minimiza esse estresse.

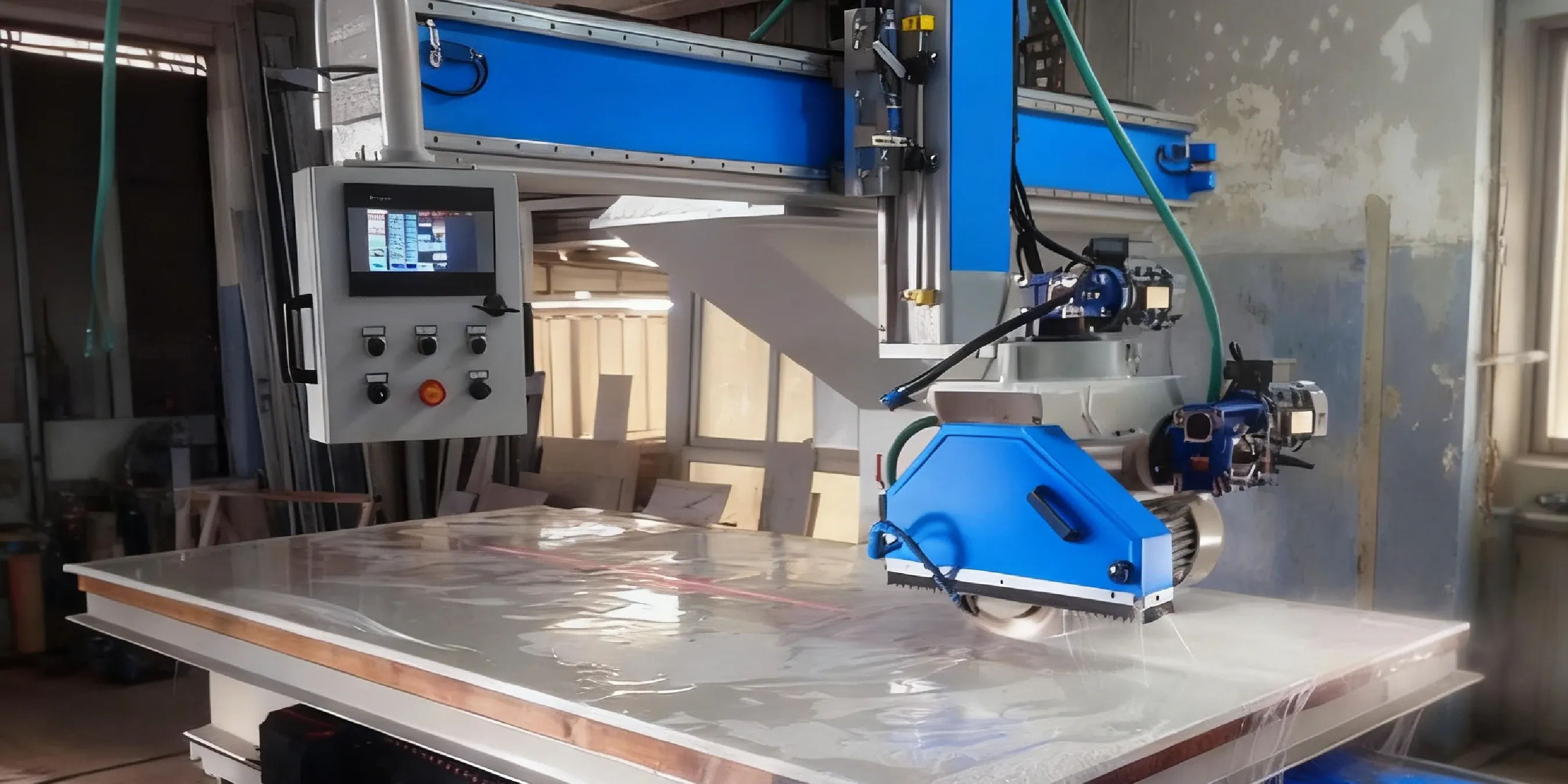

- Limite: Para materiais extremamente frágeis ou finos, mesmo configurações perfeitas podem não eliminar todos os micro-lascamentos. Nestes casos raros, uma Serra ponte automática (CNC/PLC) pode ser uma ferramenta melhor.

- Próximo Passo: Entre em contato com o suporte DINOSAW para recomendação de disco específica para seu material.

Qual fluxo de água de resfriamento devo usar?

- Contexto: A água tem dois papéis: resfriar o disco para evitar danos térmicos e suprimir poeira de sílica perigosa. Ambos são críticos para desempenho e segurança.

- Limite: Mais água geralmente é melhor, mas direcione para a interface disco-pedra e certifique-se de que o sistema de drenagem/reciclagem suporte o volume.

- Próximo Passo: Verifique os bicos do sistema de água diariamente para obstruções como parte do POP de inicialização.

Quais EPIs são exigidos para conformidade OSHA/NIOSH?

- Contexto: Estes itens abordam diretamente os principais riscos: poeira de sílica, detritos voadores e alto ruído. Conformidade não é só evitar multas; é proteger a saúde da equipe a longo prazo.

- Limite: O EPI é a última camada de proteção. Deve ser usado junto ao controle primário da máquina: sistema de supressão de poeira por água.

- Próximo Passo: Realize avaliação de riscos em sua oficina para garantir que todos os requisitos locais de segurança sejam atendidos.

Como ajustar a velocidade de avanço para placas finas vs. grossas?

- Contexto: O operador controla manualmente a velocidade de avanço, permitindo ajuste em tempo real conforme o material. Placas finas quebram com cortes agressivos; placas grossas exigem remoção gradual de material.

- Limite: Nunca tente cortar uma placa grossa em uma só passada. Sempre comece devagar e aumente apenas se o corte estiver estável e limpo.

- Próximo Passo: Consulte os POPs em nossos guias ou solicite uma consultoria de parâmetros.

Quais verificações de manutenção preventiva são mais críticas para minimizar paradas?

- Contexto: Estas três áreas estão diretamente ligadas às falhas mais comuns: superaquecimento do disco (água), desvio de ângulo (trilhos) e imprecisão dimensional (alinhamento).

- Benefícios: Alguns minutos gastos nessas verificações diárias/semanalmente evitam horas de parada, desperdício de material e reparos caros.

- Próximo Passo: Implemente nosso cronograma recomendado de manutenção preventiva em sua oficina.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский