Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

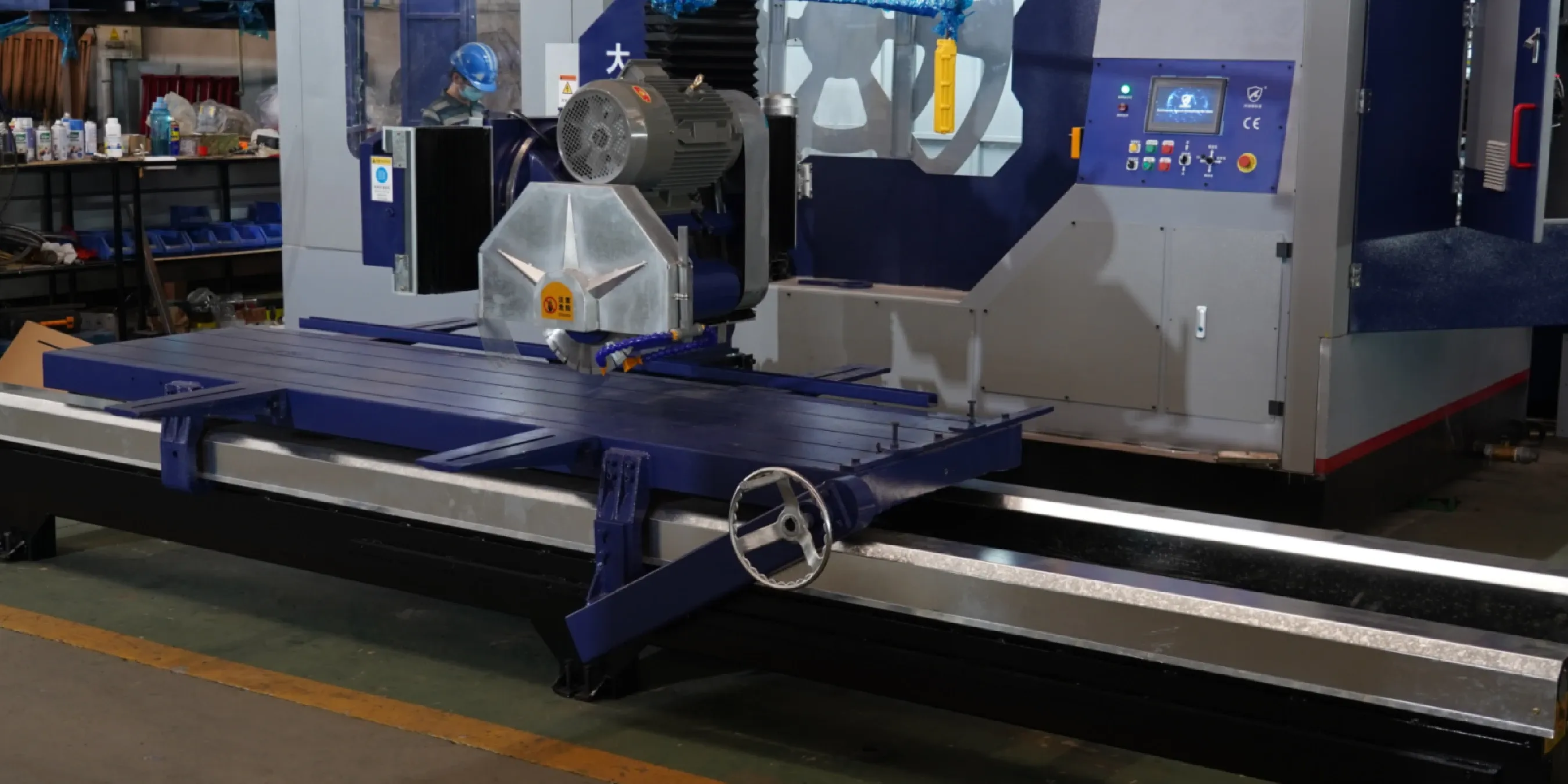

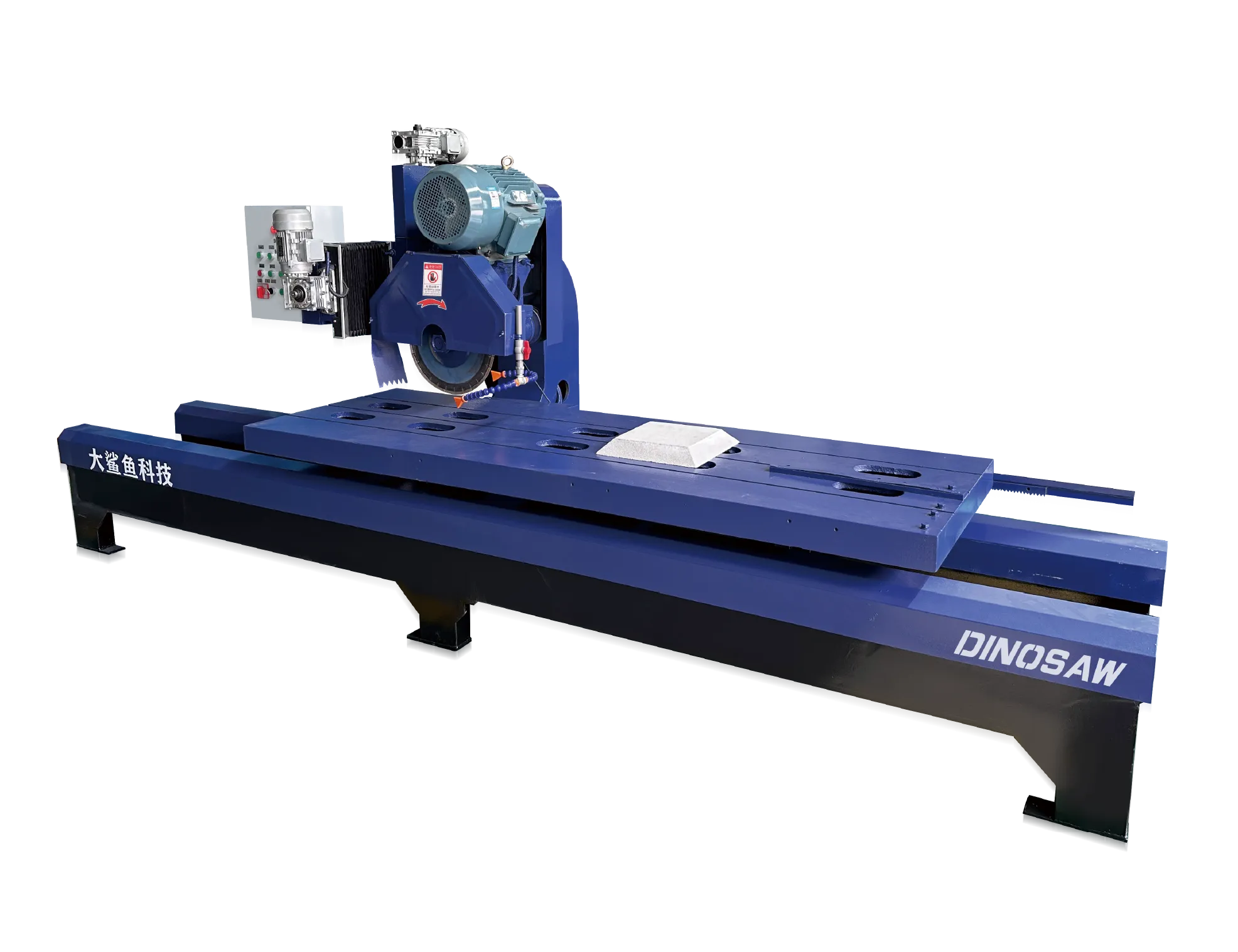

Guía completa para la operación y mantenimiento de la cortadora manual de piedra. SOPs estándar, las diez mejores técnicas de resolución de problemas y programa de mantenimiento preventivo.

TL;DR: Acciones clave de mantenimiento

- Las revisiones diarias son obligatorias: Cortadora manual de piedra Antes de arrancar, verifica siempre el flujo de agua (objetivo 2–3 m³/h), inspecciona el estado del disco y asegúrate de que todas las cubiertas antipolvo y protecciones de seguridad estén bien aseguradas.

- Domina la calibración a 45°: Para biseles consistentes, calibra el ángulo con un transportador digital antes de cada lote. Bloquea firmemente la cabeza inclinable y realiza un corte de prueba en una pieza de descarte para validar.

- La lubricación semanal es clave: Limpia y lubrica semanalmente los rieles guía sumergidos en aceite para asegurar un desplazamiento suave y sin vibraciones. Este paso es fundamental para evitar desviaciones de ángulo y mejorar la calidad del corte.

- Evita el desconchado: La solución principal para el desconchado de bordes es adaptar el disco al material, reducir la velocidad de avance y asegurar que la losa esté bien fijada. Un corte lento y constante con abundante agua siempre es mejor que uno rápido y arriesgado.

- La seguridad ante todo: El uso completo de EPP es obligatorio. Esto incluye respiradores N95, gafas de seguridad, protección auditiva y botas con punta de acero. La supresión de polvo mediante el sistema de agua es esencial para cumplir con las normas OSHA/NIOSH.

Procedimientos Operativos Estándar (SOPs) y Capacitación para Cortadora Manual de Piedra

Lista de verificación antes de iniciar

- Seguridad del área: Asegúrate de que el área alrededor de la máquina esté libre de obstáculos y personal.

- Inspección de protecciones y cubiertas: Verifica que todas las cubiertas antipolvo y protecciones de seguridad estén correctamente instaladas y aseguradas.

- Revisión del disco: Inspecciona el disco (admite Φ350–Φ600 mm) para detectar daños visibles, grietas o desgaste excesivo. Asegúrate de que esté bien apretado.

- Sistema de refrigeración por agua: Enciende el suministro de agua y confirma un flujo constante de 2–3 m³/h. Revisa que las boquillas no estén obstruidas.

- Revisión eléctrica: Confirma que el interruptor principal de alimentación sea accesible y que el suministro trifásico (380V/440V) esté activo.

Procedimiento de calibración de bisel a 45 grados

- Aflojar bloqueo: Afloja cuidadosamente el bloqueo mecánico del conjunto de cabeza inclinable.

- Ajustar ángulo: Inclina la cabeza a la posición de 45°. Coloca un transportador digital calibrado o un medidor de ángulo de precisión contra el disco y la mesa de trabajo para verificar el ángulo.

- Bloquear seguro: Una vez confirmado el ángulo, aprieta el bloqueo firmemente. No sobreaprietes.

- Corte de prueba: Realiza un corte de prueba en una pieza de descarte del mismo material y grosor. Mide el bisel resultante para confirmar la precisión antes de iniciar el lote.

Cambio de disco

- Desconectar energía: Desconecta la máquina de la fuente principal de alimentación (bloqueo/etiquetado).

- Retirar protecciones: Quita la protección del disco para acceder al eje.

- Aflojar tuerca del eje: Con las herramientas provistas, afloja y retira la tuerca y la brida del eje.

- Instalar nuevo disco: Monta el nuevo disco, asegurando que la flecha de dirección de giro coincida con la dirección del eje de la máquina. Reinstala la brida y aprieta la tuerca del eje de forma segura.

- Reensamblar: Coloca la protección del disco antes de reconectar la energía.

Flujo de resolución de los 10 problemas principales

Desconchado de bordes

- Síntoma: Fracturas pequeñas e irregulares a lo largo del borde cortado de granito, mármol o cuarzo.

- Causa: Disco desafilado/inadecuado, velocidad de avance excesiva, vibración de la losa, flujo de agua insuficiente.

- Solución:

- Sustituye por un disco afilado de grano fino adecuado para el material.

- Reduce la velocidad de avance controlada por el operador.

- Asegura que la losa esté completamente apoyada en la mesa de trabajo (2700x800 / 3000x800 mm) y bien fijada.

- Aumenta el flujo de agua a 2–3 m³/h para eliminar eficazmente el lodo.

- Prevención: Inspecciona regularmente los discos y realiza siempre un corte de prueba.

Ángulo de bisel inconsistente

- Síntoma: El bisel de 45° no es uniforme a lo largo del corte.

- Causa: Bloqueo de ángulo flojo, suciedad en los rieles guía sumergidos en aceite o desgaste en el mecanismo de inclinación.

- Solución: Sigue el procedimiento de calibración de bisel a 45 grados. Limpia los rieles guía y vuelve a lubricar. Revisa el mecanismo de inclinación y aprieta los componentes flojos.

- Prevención: Haz de la calibración y limpieza de rieles parte de la rutina antes de cada lote.

Sobrecalentamiento del disco

- Síntoma: El disco se torna azul, aparecen marcas de quemadura en la piedra o se percibe olor a quemado.

- Causa: Flujo de agua insuficiente, velocidad de avance demasiado rápida para el material o uso de disco incorrecto.

- Solución:

- Aumenta el flujo de agua al recomendado de 2–3 m³/h.

- Reduce la velocidad de avance controlada por el operador.

- Cambia a un disco con el grano y aglutinante adecuado para el material.

- Para piedra gruesa o muy dura, utiliza una estrategia de corte en varias pasadas.

- Prevención: Revisa el flujo de agua y las boquillas como parte de la lista diaria antes de iniciar.

Desviación de ángulo en cortes largos

- Síntoma: El ángulo del bisel se desplaza a lo largo de un corte largo, resultando en un bisel inconsistente.

- Causa: El bloqueo de la cabeza inclinable no se apretó completamente o hay contaminación en los rieles guía.

- Solución:

- Vuelve a apretar el bloqueo de ángulo firmemente.

- Limpia y lubrica los rieles guía para asegurar un desplazamiento suave.

- Realiza revisiones puntuales a mitad de lote en producciones largas.

- Prevención: Haz que la calibración previa al lote y la lubricación semanal de rieles guía sean parte obligatoria de tu rutina.

Acabado de borde deficiente

- Síntoma: El borde cortado se siente áspero o muestra signos de micro-desconchado.

- Causa: Disco desafilado, velocidad de avance excesiva o vibración de la losa.

- Solución:

- Sustituye el disco por uno nuevo y afilado.

- Reduce la velocidad de avance para permitir un corte limpio.

- Asegura que la pieza esté completamente fijada para evitar movimientos.

- Valida siempre los ajustes en una pieza de descarte primero.

- Prevención: Cumple con un programa regular de inspección y reemplazo de discos.

Vibración o traqueteo

- Síntoma: Ruido rítmico durante el corte, dejando marcas onduladas de "traqueteo" en la superficie cortada.

- Causa: Soporte insuficiente de la pieza, abrazaderas flojas o mesa de trabajo desnivelada.

- Solución:

- Nivelar nuevamente la mesa de trabajo.

- Ajustar todas las abrazaderas que sujetan la losa.

- Añade almohadillas de soporte bajo las secciones no apoyadas de la losa.

- Reduce la velocidad de avance.

- Prevención: Implementa una lista de verificación de fijación antes de iniciar cualquier lote.

Flujo de agua insuficiente

- Síntoma: Polvo visible durante el corte o disco sobrecalentado.

- Causa: Boquillas obstruidas, mangueras dobladas o baja presión de agua en la fuente.

- Solución:

- Limpia las boquillas con un alfiler pequeño o aire comprimido.

- Revisa y corrige cualquier doblez u obstrucción en las mangueras de agua.

- Verifica que el suministro de agua proporcione el flujo requerido de 2–3 m³/h.

- Prevención: Incluye la revisión de boquillas en el procedimiento diario de inicio.

Desalineación de la mesa de trabajo

- Síntoma: Los cortes no son perfectamente cuadrados o verticales.

- Causa: La mesa de trabajo no está perfectamente nivelada o las almohadillas de soporte están desgastadas.

- Solución:

- Utiliza un nivel de precisión para nivelar la mesa de trabajo.

- Reemplaza cualquier almohadilla de soporte desgastada o comprimida.

- Realiza un corte de prueba en una pieza cuadrada y mide los resultados.

- Prevención: Realiza una revisión mensual de alineación de la mesa.

Anomalías eléctricas

- Síntoma: El motor dispara el interruptor o funciona a velocidad inconsistente.

- Causa: Suministro de energía trifásica inestable o voltaje incorrecto.

- Solución:

- Verifica que la energía del taller coincida con el voltaje regional configurable requerido (por ejemplo, 380V/440V).

- Revisa los interruptores y la puesta a tierra eléctrica.

- Consulta a un electricista calificado para diagnosticar problemas de suministro eléctrico.

- Prevención: Mantén un registro de inspecciones eléctricas regulares.

Desgaste de rieles guía

- Síntoma: Movimiento "stick-slip" en vez de desplazamiento suave, o disminución en la repetibilidad del ángulo.

- Causa: Falta de lubricación o contaminación de los rieles con lodo abrasivo.

- Solución:

- Limpia a fondo los rieles guía.

- Aplica la lubricación recomendada con aceite.

- Sustituye cualquier componente desgastado si se detecta holgura.

- Asegura que las cubiertas antipolvo estén en buen estado y correctamente instaladas.

- Prevención: Cumple estrictamente con el programa semanal de lubricación y mantén las cubiertas antipolvo.

Programa de mantenimiento preventivo para cortadora manual de piedra

Frecuencia | Tareas |

|---|---|

Diario |

|

Semanal |

|

Mensual |

|

Anual |

|

Seguridad y cumplimiento: lista de verificación obligatoria

- Equipo de protección personal (EPP): El EPP es la última línea de defensa del operador y debe usarse en todo momento. Esto incluye:

- Respirador N95/FFP2: Para proteger contra sílice cristalina respirable.

- Gafas de seguridad/protección ocular: Para proteger los ojos de partículas voladoras.

- Protección auditiva: Para proteger contra la exposición al ruido.

- Botas con punta de acero y guantes resistentes a cortes: Para protección física.

- Cumplimiento de polvo y sílice: El corte de piedra genera sílice cristalina respirable, una sustancia peligrosa. Según OSHA 29 CFR 1926.1153, los empleadores deben limitar la exposición de los trabajadores. El sistema integrado de refrigeración por agua de la máquina es el principal control de ingeniería. Debe estar activo durante todas las operaciones de corte. El , destacando la importancia de la supresión constante de polvo.

- Seguridad eléctrica: El sistema eléctrico trifásico (380V/440V) de la máquina debe ser instalado y mantenido por un electricista calificado conforme a los códigos locales. Implementa un procedimiento estricto de bloqueo/etiquetado para todo mantenimiento.

- Certificaciones: Las máquinas DINOSAW se fabrican en instalaciones que cumplen con ISO 9001:2015 Sistemas de gestión de calidad, garantizando un alto estándar de calidad de fabricación y trazabilidad, y están disponibles con certificación CE bajo solicitud.

Preguntas frecuentes (FAQ)

¿Cuál es el procedimiento de calibración de bisel a 45 grados?

- Contexto: Este SOP asegura que cada pieza en un lote tenga un bisel consistente. Debe realizarse antes de iniciar cualquier nuevo lote de cortes biselados para compensar posibles desviaciones.

- Límite: Los topes mecánicos de la máquina ofrecen alta repetibilidad, pero la precisión depende de la calibración inicial. No confíes solo en la inspección visual.

- Próximo paso: Mira el video tutorial de calibración en la página del producto.

¿Cómo soluciono el desconchado de bordes en pizarra o granito?

- Contexto: El desconchado es causado por estrés mecánico. Un corte más lento y suave con un disco afilado y adecuado, y una refrigeración/lubricación abundante, minimiza este estrés.

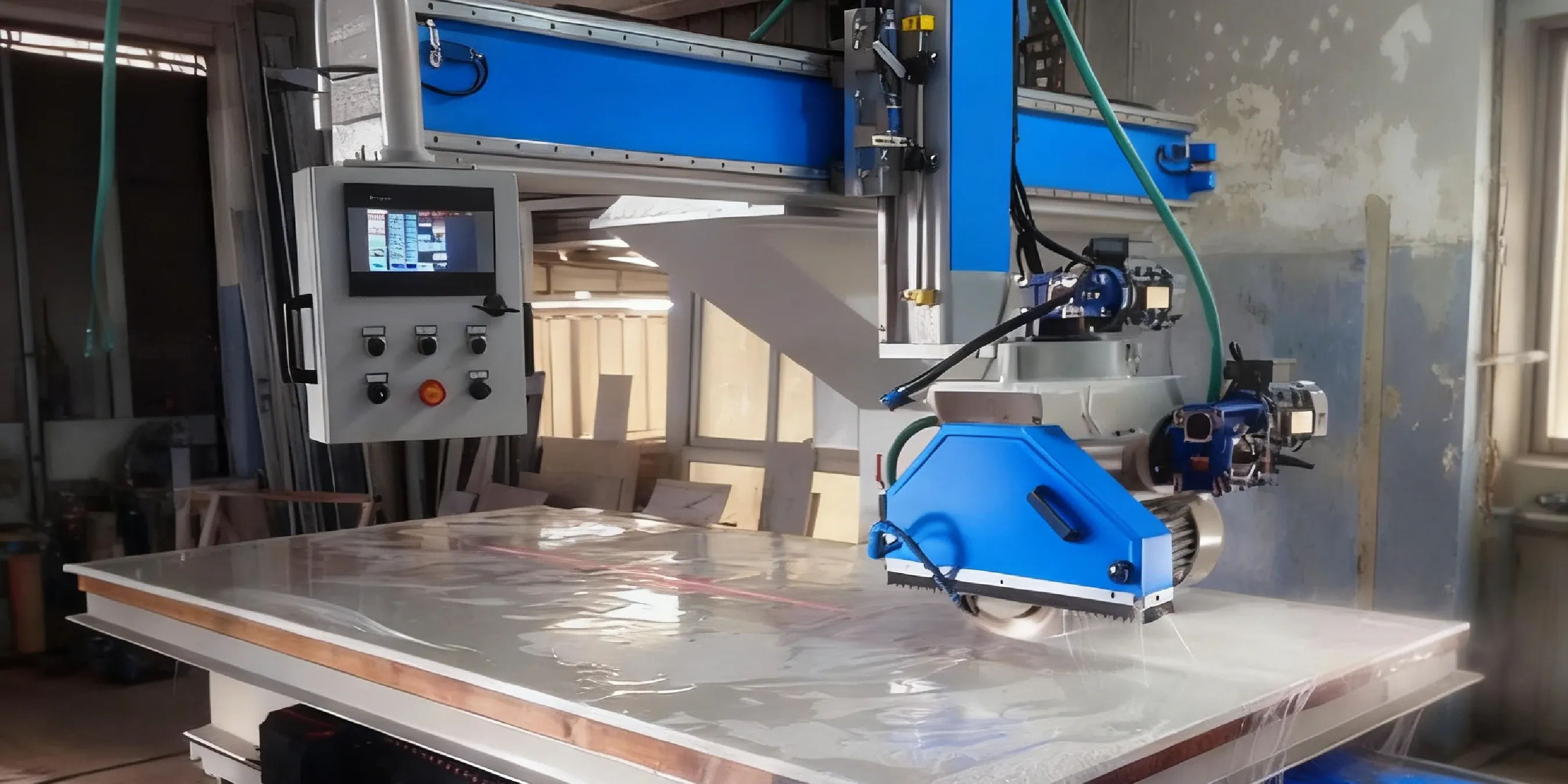

- Límite: Para materiales extremadamente frágiles o delgados, incluso los ajustes perfectos pueden no eliminar todo el micro-desconchado. En estos casos raros, una Cortadora disco puente automática (CNC/PLC) puede ser una mejor herramienta.

- Próximo paso: Contacta al soporte DINOSAW para una recomendación de disco específica para tu material.

¿Qué flujo de agua de refrigeración debo usar?

- Contexto: El agua cumple dos funciones: enfriar el disco para evitar daños térmicos y suprimir el polvo de sílice peligroso. Ambas son críticas para el rendimiento y la seguridad.

- Límite: Generalmente, más agua es mejor, pero asegúrate de dirigirla a la interfaz disco-piedra y que tu sistema de drenaje/reciclaje pueda manejar el volumen.

- Próximo paso: Revisa diariamente las boquillas del sistema de agua para detectar obstrucciones como parte de tu SOP de inicio.

¿Qué EPP se requiere para cumplir con OSHA/NIOSH?

- Contexto: Estos elementos abordan directamente los principales riesgos: polvo de sílice en el aire, partículas voladoras y altos niveles de ruido. Cumplir no es solo evitar multas; es proteger la salud a largo plazo de tu equipo.

- Límite: El EPP es la última capa de protección. Debe usarse junto con el control de ingeniería principal de la máquina: el sistema de supresión de polvo por agua.

- Próximo paso: Realiza una evaluación de riesgos en tu taller para asegurar el cumplimiento de todos los requisitos locales de seguridad.

¿Cómo ajusto la velocidad de avance para losas delgadas vs. gruesas?

- Contexto:El operador controla manualmente la velocidad de avance, permitiendo ajustar en tiempo real según la respuesta del material. Las losas delgadas son propensas a agrietarse con cortes agresivos, mientras que las gruesas requieren una reducción gradual del material.

- Límite:Nunca intentes cortar una losa gruesa en una sola pasada. Comienza siempre con una velocidad lenta y aumenta solo si el corte es estable y limpio.

- Próximo paso:Consulta los SOPs en nuestras guías o solicita una consulta de parámetros.

¿Qué revisiones de mantenimiento preventivo son más críticas para minimizar tiempos muertos?

- Contexto:Estas tres áreas están directamente vinculadas a las fallas más comunes: sobrecalentamiento del disco (agua), desviación de ángulo (rieles) e inexactitud dimensional (alineación).

- Beneficios:Unos minutos dedicados a estas revisiones cada día/semana previenen horas de inactividad, material desperdiciado y costosas reparaciones.

- Próximo paso:Implementa nuestro programa recomendado de mantenimiento preventivo en tu taller.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский