Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Erklärt Komponenten, Einsatzbereiche, Fehlerbilder und Grundeinstellungen für das Schneiden von Granit-/Marmor-/Quarz-Kanten.

TL;DR: Die Ingenieurprinzipien

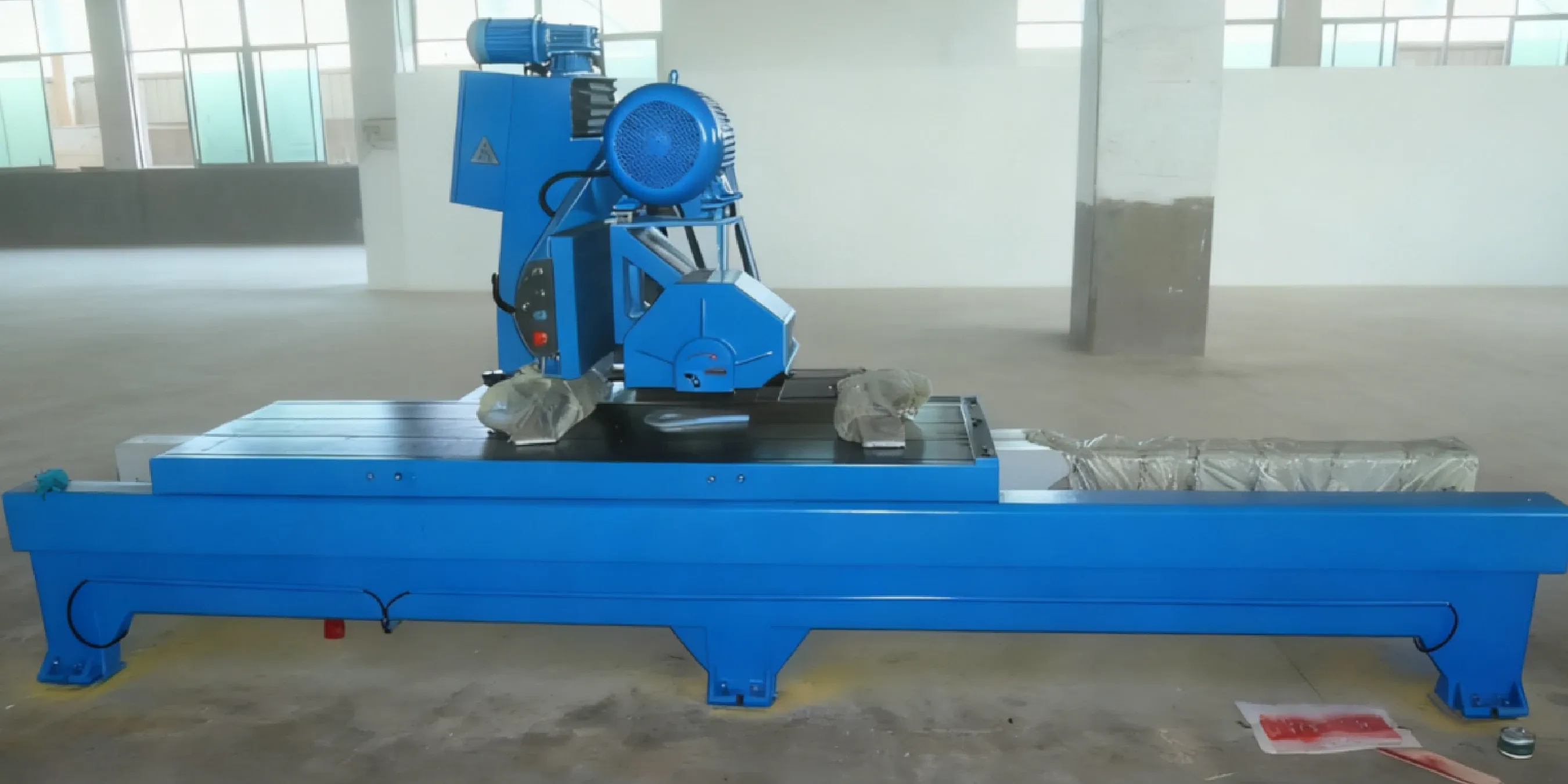

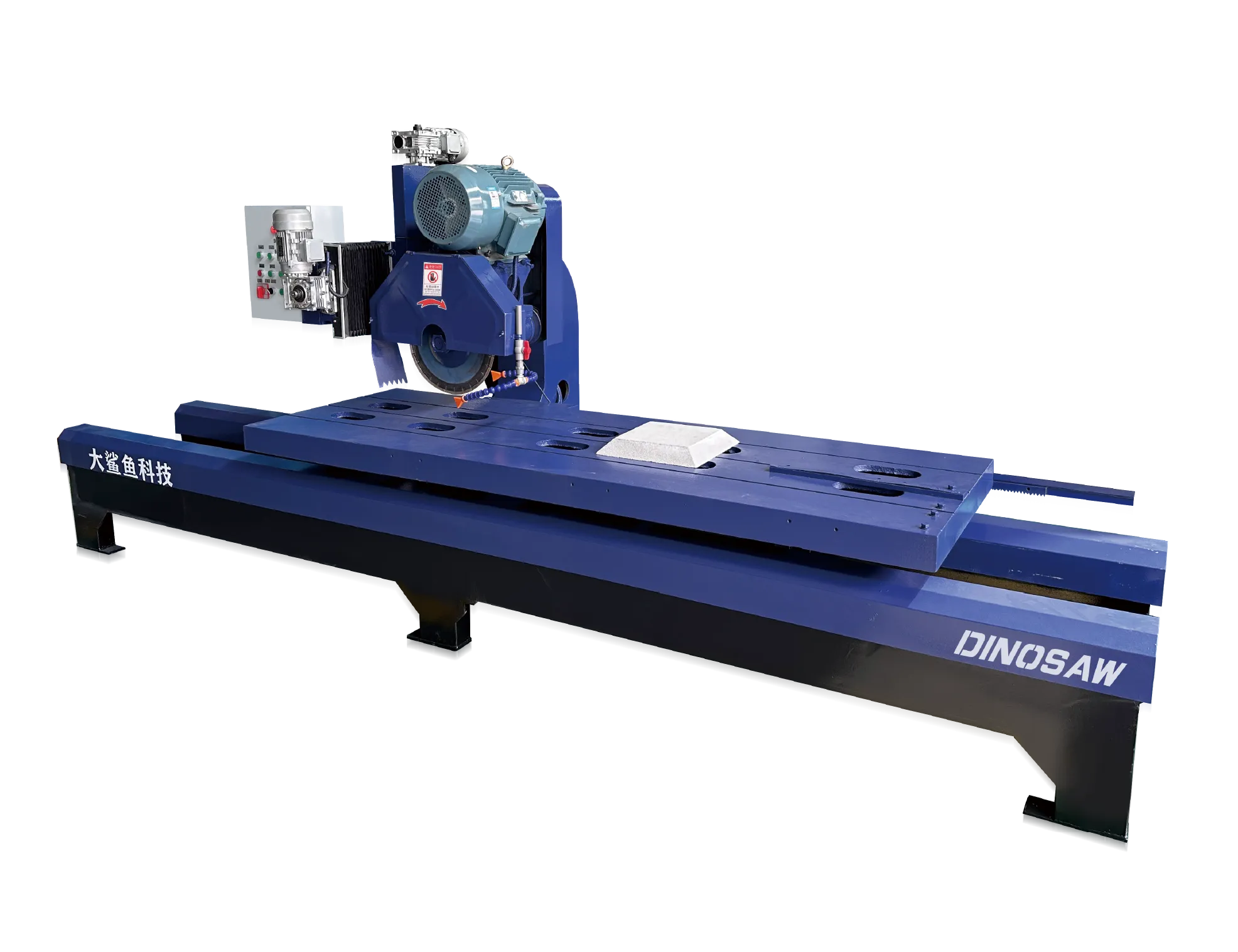

- Was ist das: Eine manuelle industrielle Steinschneidemaschine gebaut auf einem stabilen Gusseisenrahmen mit ölgetränkten Führungen und einem neigbaren Schneidkopf für 45°-Fasen.

- Warum ist sie besser (für Standardschnitte): Sie ermöglicht eine schnellere Inbetriebnahme, geringeren Wartungsaufwand und wiederholbare Kantenqualität im Vergleich zu komplexen automatisierten Lösungen für Standardaufgaben.

- Wo passt sie (und wo nicht): Perfekt geeignet für Kleinserien mit geraden Schnitten und Fasen. Für komplexe Kurven ist sie nicht das richtige Werkzeug—verwenden Sie stattdessen eine CNC oder eine Brückensäge (CNC/PLC).

- Wie geht man vor: Beginnen Sie mit einer zum Material passenden Sägeblattwahl, einer moderaten Drehzahl und einem Wasserfluss von 2–3 m³/h. Überprüfen Sie den Winkel immer mit einem Probeschnitt, bevor Sie eine Serie starten.

Was ist eine manuelle industrielle Steinschneidemaschine und warum ist sie besser für Standardgeometrien?

Prinzipien & Architektur

- Leistung und Schnitttiefe: Der Hauptmotor treibt die Sägeblattspindel an, während der Bediener Vorschub und Tiefe steuert. Diese manuelle Kontrolle hilft, Sägeblattdurchbiegung zu minimieren und sorgt für einen sauberen Schnitt durch Echtzeit-Anpassungen basierend auf Materialrückmeldung.

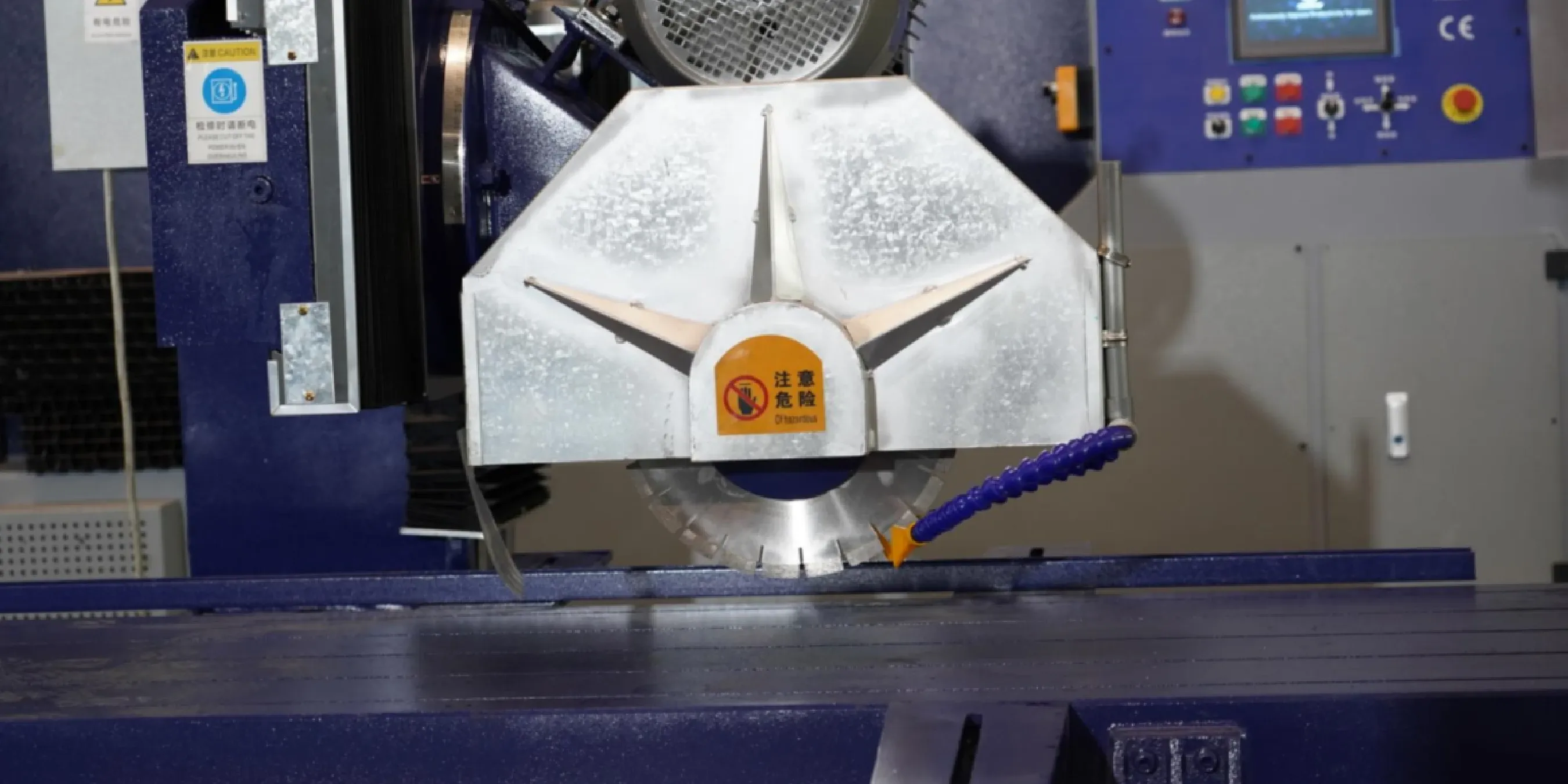

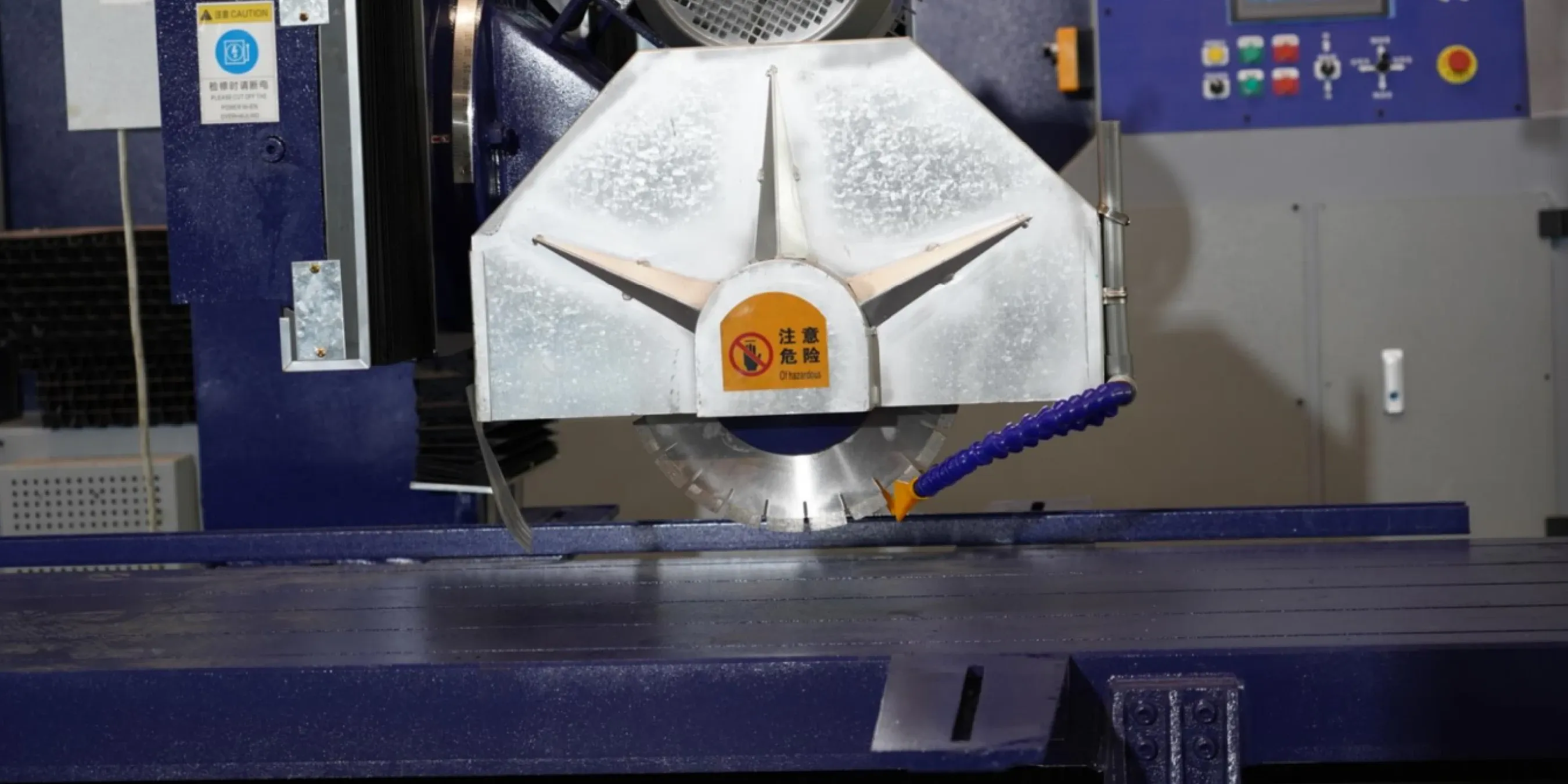

- Winkelsteuerung: Die Schneidkopf-Baugruppe lässt sich neigen und sicher auf 45° arretieren. Vor Beginn einer Serie muss dieser Winkel mit einer Präzisionsmessuhr oder einem digitalen Winkelmesser kalibriert werden, um Konsistenz über alle Teile zu gewährleisten.

- Wasserkühlung und Staubunterdrückung: Ein kontinuierlicher Wasserkreislauf mit 2–3 m³/h kühlt das Sägeblatt, verhindert thermische Schäden und unterdrückt kristallinen Silikatstaub. Dies ist entscheidend für den Schutz des Bedieners und die Qualität der Schnittkante.

- Datenfluss: Der Betriebsdatenfluss ist einfach: Der Bediener stellt die Drehzahl ein, passt den Vorschub an und überwacht den Kühlwasserfluss. Diese Parameter werden je nach Materialhärte und Plattendicke angepasst, um die Leistung zu optimieren.

Kerntechnische Vorteile der manuellen industriellen Steinschneidemaschine

Präzision

Kontrolle

Inbetriebnahme & Wartung

Neutraler Vergleich: Manuell vs. andere Technologien

Technologie | Wann wählen | Wann nicht wählen |

|---|---|---|

Manueller Schneider (dieses Produkt) | Gerade Schnitte & 45°-Fasen bei kleinen bis mittleren Serien. Überzeugt durch Geschwindigkeit, Kosten und Flexibilität bei einfachen Aufgaben. | Komplexe Kurven, Hochvolumenautomatisierung oder Mehrachsenmuster. |

Wasserstrahl / Bandsäge | Wasserstrahl für komplexe, individuelle Formen und Multimaterial-Schnitte. Bandsägen können grobe Kurven bearbeiten. | Standardmäßige gerade Kanten und Fasen, bei denen der manuelle Schneider effizienter ein besseres Oberflächenfinish liefert. |

Wasserstrahl / Bandsäge | Wasserstrahl für komplexe, individuelle Formen und Multimaterial-Schnitte. Bandsägen können grobe Kurven bearbeiten. | Standardmäßige gerade Kanten und Fasen, bei denen der manuelle Schneider effizienter ein besseres Oberflächenfinish liefert. |

Brückensäge (CNC/PLC) | Großserienproduktion, komplexe Designs und perfekte Wiederholbarkeit. Ideal für verschachtelte Schnitte zur Maximierung der Plattenausbeute. | Schnelle Einzelstücke mit geraden Schnitten, bei denen Programmieraufwand und höhere Betriebskosten nicht gerechtfertigt sind. |

Komponenten & Parameterbereiche

Hauptmotorleistung | 7,5–11 / 15 / 18,5 kW (Herstellerangabe) |

Sägeblattdurchmesser | Φ350–Φ600 mm |

Arbeitstischgröße | 2700×800 / 3000×800 mm (ca. 106×31 / 118×31 Zoll) |

Maximale Schnittgröße | 2500×1200×180 / 3000×1200×180 mm (ca. 98×47×7 / 118×47×7 Zoll) |

Wasserverbrauch | 2–3 m³/h |

Ungefähres Gewicht | 1,8–2,5 t |

Spannung | Drehstrom, konfigurierbar je nach Region und Kundenanforderung (z. B. 380V/440V) |

Typische Fehler & Gegenmaßnahmen der manuellen industriellen Steinschneidemaschine

- Kantenausbruch : - Symptom: Mikrorisse und Kerben entlang der Schnittkante. - Ursache: Stumpfes Sägeblatt, zu hoher Vorschub oder Vibration des Werkstücks. - Diagnose: Sägeblatt auf Abnutzung prüfen und sicherstellen, dass der Arbeitstisch eben ist. - Lösung: Sägeblatt durch ein feinzahniges oder passendes Modell ersetzen, Vorschub reduzieren, Werkstück sicher fixieren und Wasserfluss erhöhen.

- Winkelabweichung : - Symptom: Inkonsistente Fasenwinkel. - Ursache: Nicht ausreichend festgezogene Winkelarretierung oder verschmutzte Führungen. - Lösung: 45°-Arretierung neu kalibrieren und festziehen. Führungen reinigen und schmieren. Immer einen Probeschnitt vor einer neuen Serie durchführen.

- Thermische Risse : - Symptom: Feine Risse entlang der Schnittlinie. - Ursache: Unzureichende Kühlung oder Trockenschnitt. - Lösung: Sicherstellen, dass ein kontinuierlicher Wasserfluss von 2–3 m³/h den Schnittbereich abdeckt. Bei sehr harten Materialien Schnittgeschwindigkeit reduzieren und mehrere flache Durchgänge verwenden.

- Sonderfall - Schiefer: Aufgrund seiner hohen Sprödigkeit benötigt Schiefer ein feinkörniges Sägeblatt, einen langsamen Vorschub und eine perfekt ebene, sicher fixierte Aufspannung. Bei anhaltendem Kantenausbruch kann eine Infrarot-Brückensäge die bessere Alternative sein.

Kompatibilität & Grundeinstellungen

- Schnittstellen: Grundlegende Statusüberwachung mit Werkstatt-PLC/Antrieben/Sicherheitskreisen ist möglich (z. B. über OPC UA/Profinet, wo anwendbar). Kontaktieren Sie unser Team für Details.

- Spannvorrichtungen: Die Verwendung von Positionierlehren und mechanischen Klemmen verbessert die Wiederholbarkeit erheblich. Für Serienfasungen werden mechanische Anschläge und Winkelmessgeräte dringend empfohlen.

Grundeinstellungen nach Arbeitsbedingung

Weicher Stein

Harter Stein

Dünne Platten

Häufig gestellte Fragen (FAQ)

Warum ist die 45°-Fasensteuerung bei dieser Maschine einfacher?

- Kontext: Winkelarretierung bei 45° mit Messuhr/digitaler Kalibrierung; ölgetränkte Führungen reduzieren Vibrationen.

- Vorteile: Höhere Wiederholbarkeit, schnellere Serienrüstungen, weniger Nacharbeit bei Fasen.

- Nächster Schritt: Überprüfen Sie den Kalibrierungsprozess auf der manuellen industriellen Steinschneidemaschine.

Wann sollte ich ein Φ600 mm Sägeblatt verwenden?

- Kontext: Dickere Abschnitte und harte Materialien erhöhen die Schnittlast; Sägeblattgröße erweitert die Schnitttiefe.

- Vorteile: Erreicht die erforderliche Tiefe und erhält die Schnittqualität bei langsamem Vorschub und ausreichend Wasser.

Wie oft sollte ich die Führungen schmieren?

- Kontext: Ölgetränkte Führungen sind entscheidend für gleichmäßige Bewegung und Präzision.

- Vorteile: Erhält Wiederholbarkeit, reduziert Verschleiß und verhindert Ruckgleiten.

- Nächster Schritt: Sehen Sie den Wartungsplan auf der manuellen industriellen Steinschneidemaschine Seite.

Was sind die Grundlagen der elektrischen Verdrahtung & Sicherheit?

- Kontext: Industrielle Stromkreise müssen lokale Vorschriften erfüllen; regelmäßige Kabel-/Klemmeninspektionen.

- Vorteile: Stabile Stromversorgung, sicherer Betrieb, weniger Ausfälle.

Können Sie Parameter-Grundeinstellungen bereitstellen?

- Kontext: Sägeblatt/Vorschub/Wasser auf Materialhärte und Dicke abstimmen; mit Probeschnitten validieren.

- Vorteile: Sauberere Kanten, weniger Defekte und gleichmäßiges Finish über Serien hinweg.

- Nächster Schritt: Holen Sie sich materialbezogene Grundeinstellungen auf der manuellen industriellen Steinschneidemaschine Seite.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский