Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Узнайте о технических принципах работы плиточного станка с ЧПУ. Разберитесь, как система с двумя дисками на нашем станке для резки гранитных и мраморных блоков обеспечивает высокую точность.

Кратко: Инженерные факты

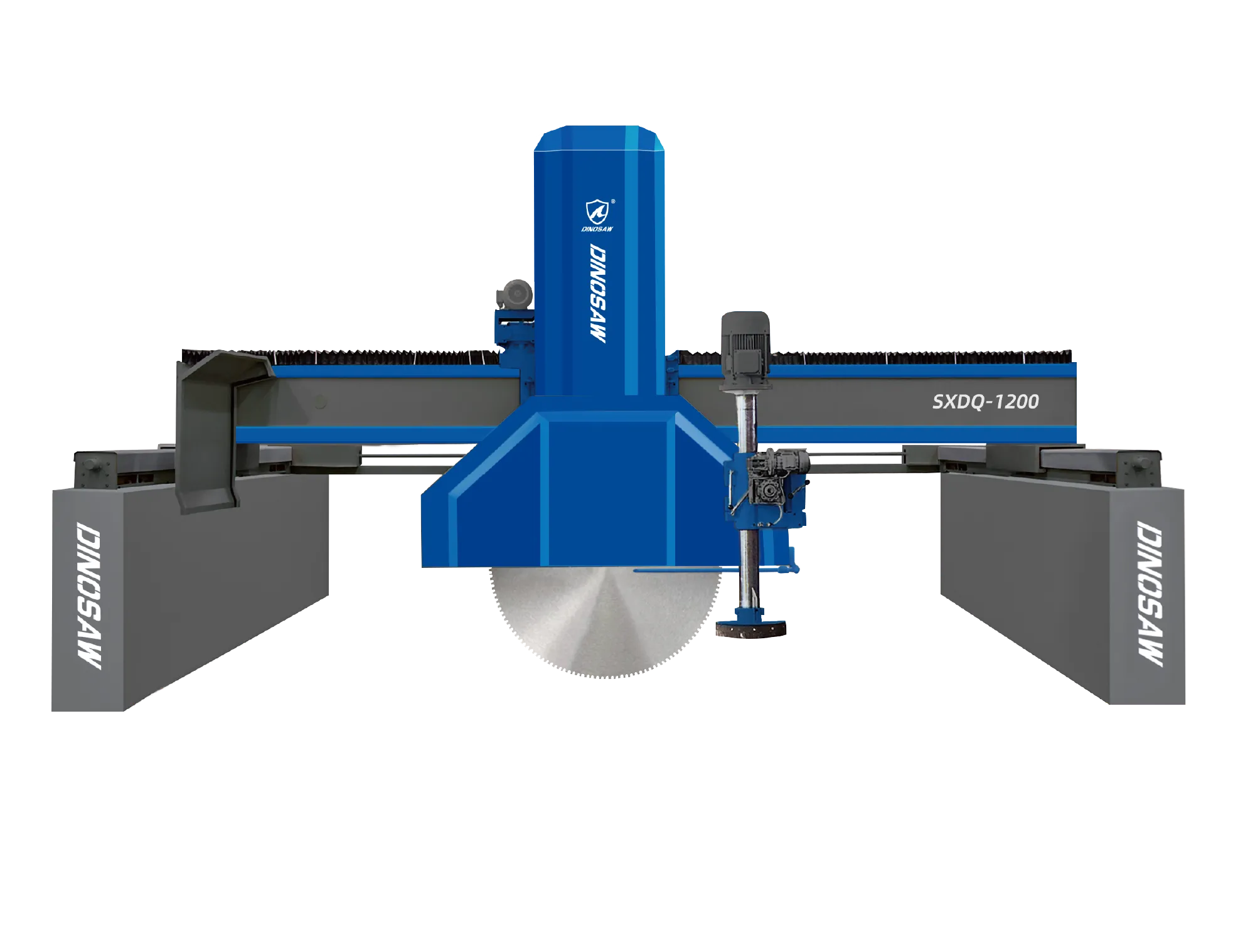

- Основной механизм: На камнережущем станке с горизонтальным диском система синхронизирует мощный вертикальный диск (Ø1200/1600мм) и дополнительный горизонтальный диск (Ø400–600мм), чтобы выполнить полный цикл резки и отделения за один проход.

- Система управления: Камнережущий станок с горизонтальным диском использует централизованный ПЛК для координации скоростей двигателей, подачи и глубины реза на основе команд оператора, обеспечивая повторяемую точность.

- Структурная прочность: Камнережущий станок с горизонтальным диском опирается на массивную мостовую конструкцию (около 9–9,5 тонн), которая обеспечивает необходимую жёсткость для работы с тяжёлыми нагрузками при резке твёрдых материалов, таких как гранит, минимизируя вибрации и обеспечивая точность.

Архитектура системы камнережущего станка с горизонтальным диском

Устройство автоматизированного камнережущего станка

Вертикальный режущий узел

- Диаметр диска: Ø1200мм или Ø1600мм

- Мощность главного двигателя: 55кВт или 75кВт

- Макс. вертикальный ход: 1350мм

Горизонтальный режущий узел

- Диаметр диска: Ø400мм - Ø600мм

- Мощность двигателя: 11кВт

Мостовая и балочная конструкция

- Масса станка: 9 000 – 9 500 кг

- Габаритные размеры: 7500×4350×6500 мм

Система управления ПЛК

Система подачи (тележка)

- Макс. размер резки: 3800мм (Д) x 2100мм (Ш)

Система охлаждения

- Расход воды: Около 20 м³/ч

Типовые отказы и инженерные решения

Возможный отказ | Инженерное решение |

|---|---|

Отклонение или вибрация диска | Массивная усиленная мостовая балка и направляющие обеспечивают максимальную жёсткость, минимизируя прогиб под нагрузкой. ПЛК также отслеживает ток двигателя для обнаружения и предотвращения заклинивания диска. |

Перегрузка двигателя | Система ПЛК использует токовые трансформаторы для мониторинга нагрузки на главный двигатель в реальном времени. Если нагрузка превышает заданный порог (например, из-за твёрдого включения в камне), система автоматически снижает скорость подачи для предотвращения повреждений. |

Неравномерная толщина плиты | Высокоточные энкодеры на системах подачи и подъёма дисков обеспечивают точную обратную связь по положению для ПЛК. Это гарантирует, что тележка проходит строго заданное расстояние для каждого реза. |

Типовые рабочие параметры

Материал | Скорость подачи | Скорость вращения диска | Стратегия охлаждения |

|---|---|---|---|

Твёрдый гранит / кварцит | Низкая | Низкий диапазон оборотов для максимального крутящего момента | Максимальный непрерывный поток |

Мрамор / мягкий известняк | Средняя — высокая | Высокий диапазон оборотов для более гладкой поверхности | Достаточный, стабильный поток |

Абразивный песчаник | Средняя | Умеренные обороты для баланса скорости и ресурса инструмента | Обеспечить полное смачивание диска для удаления шлама |

Технический FAQ по камнережущим станкам

Как ПЛК-система синхронизирует вертикальный и горизонтальный диски?

- Контекст:Горизонтальный диск должен включаться только после достижения вертикальным диском заданной глубины, чтобы избежать столкновения и обеспечить чистый рез для получения плит заданных размеров.

- Преимущества:Программа ПЛК задаёт строгую последовательность. Она считывает вертикальное положение с энкодера и не подаёт команду на запуск двигателя горизонтального диска, пока не будет подтверждена заданная глубина. Это предотвращает повреждение машины и обеспечивает целостность процесса.

- Следующий шаг:Чтобы понять, как это повышает безопасность и эффективность, ознакомьтесь с примерами в нашем Руководстве по применению.

Какова функция инвертора в современном станке для резки плит?

- Контекст:Разные типы камня (например, гранит и мрамор) и диаметры дисков требуют разных скоростей вращения (об/мин) для оптимальной резки. Двигатель с фиксированной скоростью неэффективен.

- Преимущества:Инвертор (преобразователь частоты) позволяет ПЛК динамически регулировать скорость двигателя. Это обеспечивает плавный запуск для снижения нагрузки на электросеть и даёт оператору возможность точно настраивать скорость диска под твёрдость камня, улучшая качество реза и увеличивая срок службы диска.

- Следующий шаг:Узнайте, как настройка параметров влияет на результат, в руководстве оператора в блоге.

Почему масса важна для точности станка для обрезки блоков?

- Контекст:Резка твёрдого камня, такого как гранит, создаёт огромные силы и вибрации, которые могут привести к прогибу или дрожанию лёгкой рамы, вызывая неточные резы.

- Преимущества:Тяжёлая конструкция из чугуна и стали служит устойчивой основой, поглощая вибрации. Такая жёсткость конструкции необходима для поддержания траектории диска и достижения стабильных допусков (например, ±2мм) при резке плит.

Можно ли интегрировать систему управления станка для резки памятников с заводской ERP/MES?

- Контекст:Для умных фабрик (Индустрия 4.0) производственные данные, такие как время цикла, расход материалов и статус оборудования, должны передаваться в системы верхнего уровня.

- Преимущества:ПЛК обычно можно настроить на передачу данных по стандартным промышленным протоколам (например, OPC UA или Modbus TCP/IP). Это позволяет осуществлять мониторинг производства в реальном времени, автоматизированный учёт заказов и более эффективный анализ OEE.

- Следующий шаг:Если у вас есть особые требования к интеграции оборудования для обработки камня, свяжитесь с нашей технической командой для обсуждения индивидуальных интерфейсов.

Какова роль гидросистемы в станке?

- Контекст:Перемещение тяжёлого режущего узла вверх и вниз требует значительного усилия, но должно происходить плавно, чтобы не повредить камень или оборудование.

- Преимущества:Гидравлика идеально подходит для этой задачи, так как может создавать большое усилие в компактном пространстве и обеспечивает очень плавное, управляемое движение. Это важно для аккуратного опускания диска в рез и поддержания постоянного давления, что особенно важно при работе с хрупкими материалами, такими как мрамор.

Как расход воды системы охлаждения (20 м³/ч) влияет на эффективность резки?

Высокий расход воды критичен для отвода тепла и удаления шлама.

- Контекст:При резке камня в месте контакта алмазных сегментов с материалом выделяется большое количество тепла. Также образуется густой шлам из каменной пыли.

- Преимущества:Высокий расход (1) эффективно охлаждает диск, предотвращая перегрев и потерю режущей способности алмазных сегментов, и (2) мощно вымывает шлам из зоны реза, предотвращая увеличение трения и снижение скорости резки.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский