Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Entdecken Sie die technischen Grundlagen einer PLC-gesteuerten Plattenschneidemaschine. Erfahren Sie, wie das Doppelklingen-System unserer Mehrblattsäge für Granit- und Marmorblöcke höchste Präzision ermöglicht.

TL;DR: Technische Fakten im Überblick

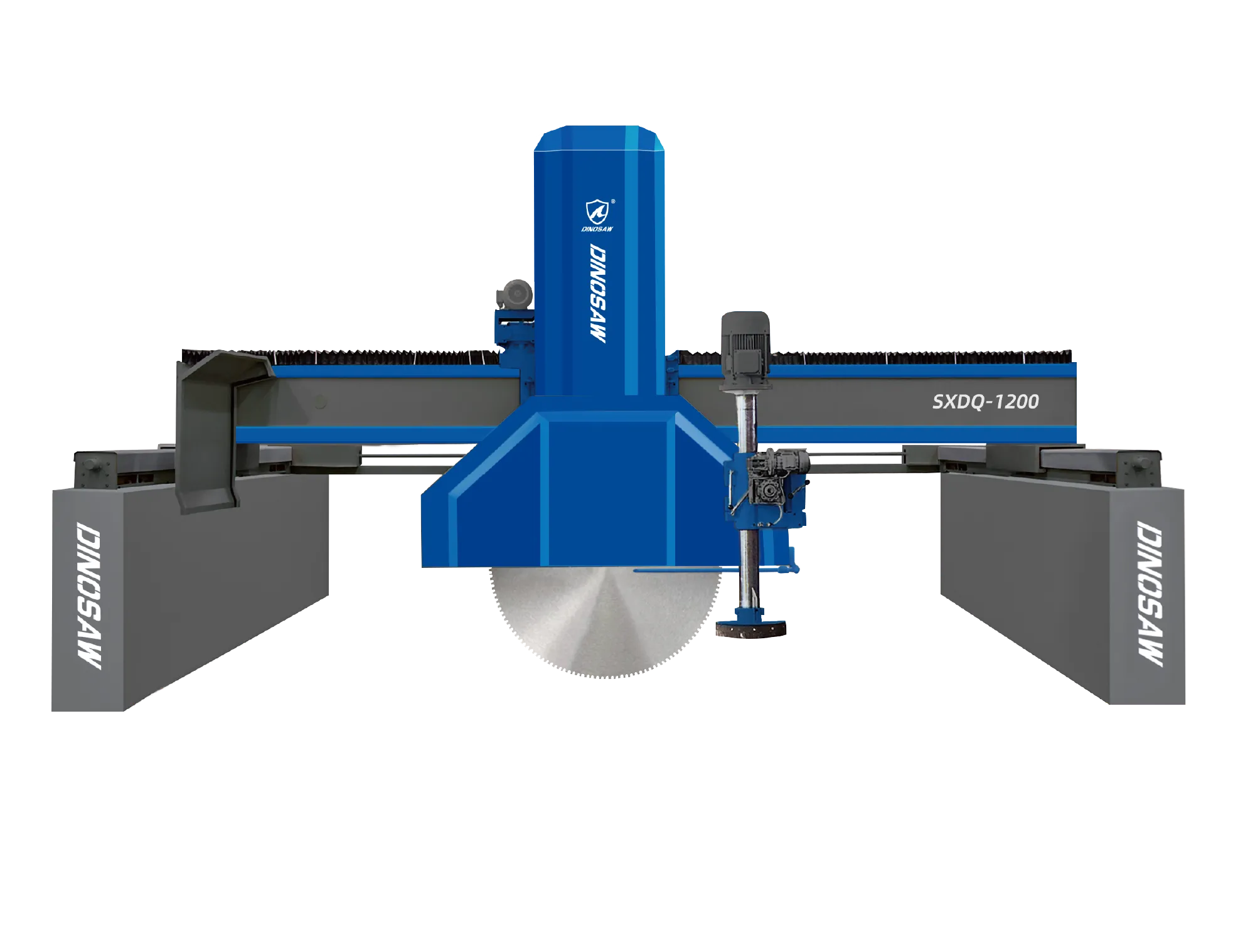

- Kernmechanismus: Bei einer Mehrblattsäge mit Horizontalsägeblatt synchronisiert das System ein leistungsstarkes vertikales Sägeblatt (Ø1200/1600mm) und ein sekundäres horizontales Sägeblatt (Ø400–600mm), um einen vollständigen Schnitt- und Trennvorgang in einem Durchgang zu ermöglichen.

- Steuerungssystem: Die Mehrblattsäge mit Horizontalsägeblatt verwendet eine zentrale PLC, um Motordrehzahlen, Vorschubgeschwindigkeiten und Schnitttiefen basierend auf den Bedienereingaben zu steuern und so wiederholbare Präzision zu gewährleisten.

- Strukturelle Integrität: Die Mehrblattsäge mit Horizontalsägeblatt basiert auf einer robusten Brückenkonstruktion (ca. 9–9,5 Tonnen), die die nötige Steifigkeit bietet, um hohe Belastungen beim Schneiden harter Materialien wie Granit zu bewältigen, Vibrationen zu minimieren und Genauigkeit zu sichern.

Systemarchitektur einer Mehrblattsäge mit Horizontalsägeblatt

Anatomie einer automatisierten Steinblöcke-Schneidemaschine

Vertikale Sägeblatt-Einheit

- Sägeblatt-Durchmesser: Ø1200mm oder Ø1600mm

- Hauptmotorleistung: 55kW oder 75kW

- Max. vertikaler Hub: 1350mm

Horizontale Sägeblatt-Einheit

- Sägeblatt-Durchmesser: Ø400mm - Ø600mm

- Motorleistung: 11kW

Brücken- & Balkenkonstruktion

- Maschinengewicht: 9.000 - 9.500 kg

- Gesamtabmessungen: 7500×4350×6500 mm

PLC-Steuerungssystem

Vorschubsystem

- Max. Schnittgröße: 3800mm (L) x 2100mm (B)

Kühlsystem

- Wasserverbrauch: ca. 20 m³/h

Fehlermodi und technische Gegenmaßnahmen

Möglicher Fehler | Technische Gegenmaßnahme |

|---|---|

Sägeblatt-Durchbiegung oder Vibration | Der massive, verstärkte Brückenbalken und die Führungen sorgen für extreme Steifigkeit und minimieren die Durchbiegung unter Last. Die PLC überwacht zudem den Motorstrom, um Sägeblattblockierungen zu erkennen und zu verhindern. |

Motorüberlastung | Das PLC-System nutzt Stromwandler, um die Belastung des Hauptmotors in Echtzeit zu überwachen. Überschreitet die Belastung einen voreingestellten Grenzwert (z. B. bei harten Stellen im Stein), wird der Vorschub automatisch verlangsamt, um Schäden zu verhindern. |

Uneinheitliche Plattendicke | Hochpräzise Encoder an Vorschub und Sägeblatthub liefern genaue Positionsrückmeldungen an die PLC. So wird sichergestellt, dass der Tisch für jeden Schnitt die exakt programmierte Distanz vorschiebt. |

Typische Arbeitsparameter

Material | Vorschubgeschwindigkeit | Sägeblattgeschwindigkeit | Kühlstrategie |

|---|---|---|---|

Harter Granit / Quarzit | Niedrig | Niedriger Drehzahlbereich zur Maximierung des Drehmoments | Maximaler, kontinuierlicher Durchfluss |

Marmor / Weicher Kalkstein | Mittel bis Hoch | Höherer Drehzahlbereich für ein glatteres Finish | Reichlicher, gleichmäßiger Durchfluss |

Abrasiver Sandstein | Mittel | Moderater Drehzahlbereich für ausgewogene Geschwindigkeit und Werkzeuglebensdauer | Vollständige Benetzung des Sägeblatts zur Schlammabfuhr sicherstellen |

Technische FAQ zu Steinblock-Schneidemaschinen

Wie synchronisiert eine PLC-gesteuerte Steinsäge die vertikalen und horizontalen Sägeblätter?

- Kontext:Das horizontale Sägeblatt darf erst aktiviert werden, nachdem das vertikale Sägeblatt die korrekte Tiefe erreicht hat, um Kollisionen zu vermeiden und einen sauberen Schnitt für die Plattenherstellung zu gewährleisten.

- Vorteile:Das PLC-Programm definiert eine strenge Reihenfolge. Es liest die vertikale Position vom Encoder und sendet den 'Start'-Befehl für den Motor des horizontalen Sägeblatts erst, wenn die vorprogrammierte Tiefe bestätigt ist. So werden Maschinenschäden verhindert und die Prozessintegrität gesichert.

- Nächster Schritt:Um zu verstehen, wie dies Sicherheit und Effizienz verbessert, sehen Sie sich die Fallstudien in unserem Anwendungsleitfaden an.

Welche Funktion hat der Frequenzumrichter in einer modernen Plattenschneidemaschine?

- Kontext:Verschiedene Steinsorten (z. B. Granit vs. Marmor) und Sägeblattdurchmesser erfordern unterschiedliche Drehzahlen (RPM) für optimale Schnittergebnisse. Ein Motor mit fester Drehzahl ist ineffizient.

- Vorteile:Der Frequenzumrichter (Variable Frequency Drive) ermöglicht der PLC die dynamische Anpassung der Motordrehzahl. Dadurch sind sanfte Starts möglich, was die elektrische Belastung reduziert, und der Bediener kann die Sägeblattgeschwindigkeit passend zur Härte des Steins feinjustieren – für bessere Schnittqualität und längere Lebensdauer des Sägeblatts.

- Nächster Schritt:Erfahren Sie, wie die Parametereinstellung die Ergebnisse beeinflusst, im Bedienerleitfaden Blogbeitrag.

Warum ist das Gewicht für die Präzision einer Blockbesäummaschine wichtig?

- Kontext:Das Schneiden von hartem Stein wie Granit erzeugt enorme Kräfte und Vibrationen, die einen leichteren Maschinenrahmen zum Verbiegen oder Rattern bringen können – mit ungenauen Schnitten als Folge.

- Vorteile:Die schwere Konstruktion aus Gusseisen und Stahl dient als stabile Plattform und absorbiert Vibrationen. Diese strukturelle Steifigkeit ist essenziell, um die Sägeblattbahn zu halten und gleichbleibende Toleranzen (z. B. ±2mm) bei der Plattenherstellung zu erreichen.

Kann das Steuerungssystem einer Grabstein-Schneidemaschine mit dem ERP/MES des Werks integriert werden?

- Kontext:In Smart Factories (Industrie 4.0) müssen Produktionsdaten wie Zykluszeiten, Materialverbrauch und Maschinenstatus mit übergeordneten Managementsystemen geteilt werden.

- Vorteile:Die PLC kann in der Regel so konfiguriert werden, dass sie Daten über gängige Industrieprotokolle (wie OPC UA oder Modbus TCP/IP) ausgibt. So sind Echtzeit-Produktionsüberwachung, automatisierte Auftragsverfolgung und eine bessere Analyse der Gesamtanlageneffektivität (OEE) möglich.

- Nächster Schritt:Wenn Sie spezielle Integrationsanforderungen für Ihre Steinbearbeitungsanlagen haben, kontaktieren Sie unser Technikteam, um individuelle Schnittstellenoptionen zu besprechen.

Welchen Zweck hat das Hydrauliksystem in der Maschine?

- Kontext:Das Bewegen der schweren Sägeblatteinheit erfordert große Kräfte, muss aber sanft erfolgen, um Stein und Maschine nicht zu erschüttern.

- Vorteile:Hydraulik ist ideal für diese Anwendung, da sie hohe Kräfte auf engem Raum erzeugen und eine sehr sanfte, kontrollierbare Bewegung ermöglichen kann. Das ist entscheidend, um das Sägeblatt vorsichtig in den Schnitt abzusenken und gleichmäßigen Druck zu halten – für bessere Schnittqualität, besonders bei empfindlichen Materialien wie Marmor.

Wie unterstützt die Wasserfördermenge des Kühlsystems (20 m³/h) die Schneidleistung?

Hoher Wasserdurchfluss ist entscheidend für das Wärmemanagement und die Schlammabfuhr.

- Kontext:Beim Schneiden entsteht enorme Hitze am Kontaktpunkt zwischen Diamantsegmenten und Material. Es entsteht auch ein dicker Schlamm aus Steinpartikeln.

- Vorteile:Ein hoher Durchfluss (1) kühlt das Sägeblatt effektiv, verhindert das Überhitzen der Diamantsegmente und damit Leistungsverlust, und (2) spült den Schnitt kraftvoll aus, sodass Schlamm entfernt wird, der sonst die Reibung erhöht und den Schnitt verlangsamt.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский