Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Eine technische Analyse des Aufbaus, der Komponenten und der Betriebsparameter einer doppelt arbeitenden Steinbruchschneidemaschine.

TL;DR: Technische Grundlagen

- Kernprinzip: Diese Sandstein Ziegel Schneidemaschine führt zwei senkrechte Schnitte gleichzeitig mit einem integrierten Doppelsägenkopf aus und gewährleistet so eine rechtwinklige Präzision.

- Wichtige Architektur: Ein starres, schienengeführtes Mobilitätssystem sorgt für eine absolut gerade Schnittbahn, minimiert Vibrationen und maximiert die Präzision.

- Betriebssteuerung: Ein zentrales Hydraulik- und Steuersystem ermöglicht es dem Bediener, Geschwindigkeit, Schnitttiefe und Druck in Echtzeit an die Gesteinseigenschaften anzupassen.

Wie ist das System für Präzision konstruiert?

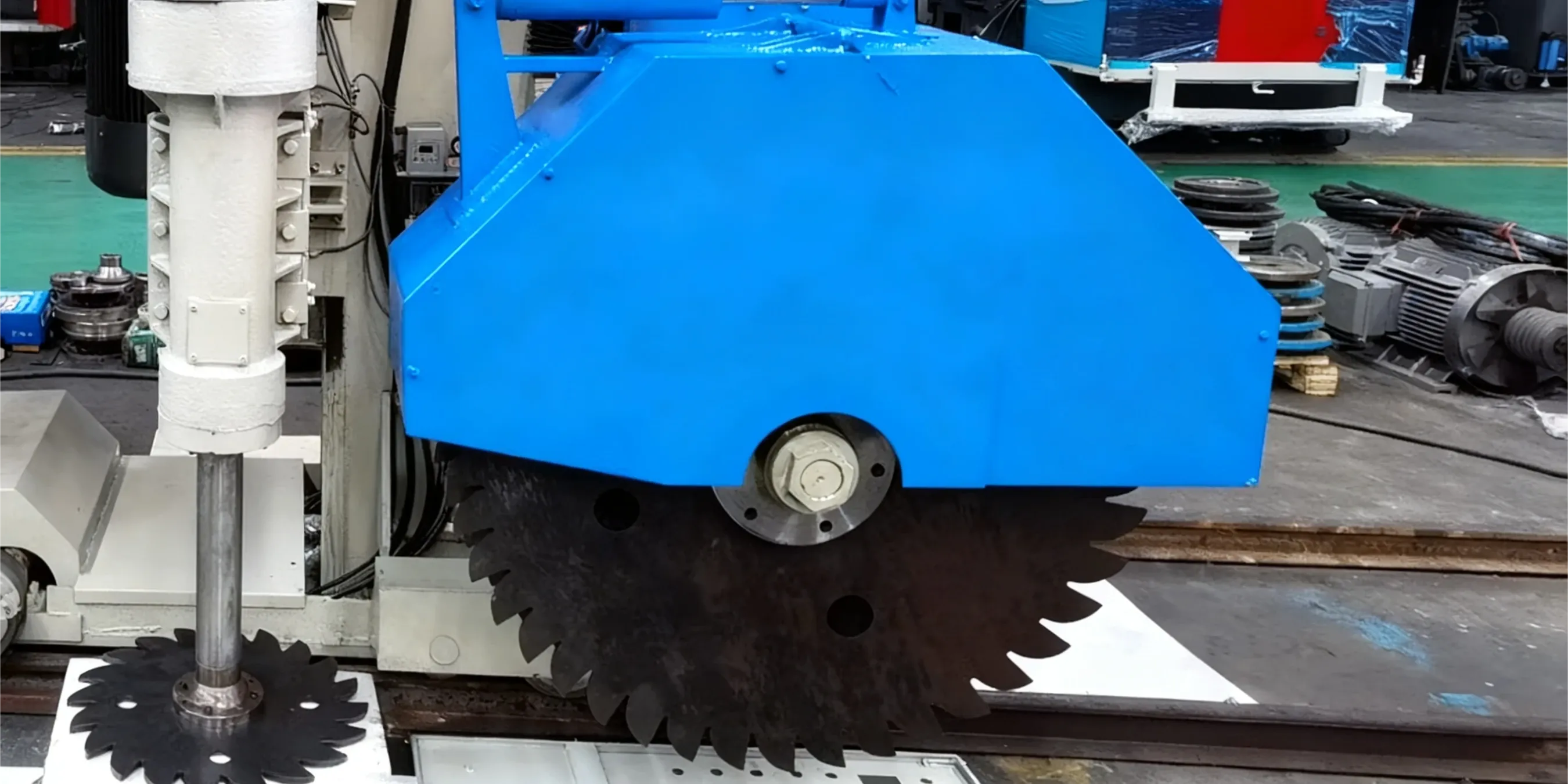

- Integrierter Doppelsägenkopf: Das Herzstück des Systems. Er verfügt über eine große vertikale Säge und eine kleinere horizontale Säge, montiert auf einem einzigen, starren Rahmen. Dieses integrierte Design ist entscheidend, um einen perfekten 90°-Winkel zwischen den Schnitten zu gewährleisten und die geometrische Integrität der gewonnenen Blöcke sicherzustellen.

- Schienengeführtes Mobilitätssystem: Das gesamte 6000-kg-Fahrgestell bewegt sich auf einem Schienensystem. Diese schienengeführte Mobilität gewährleistet eine absolut gerade Schnittbahn und verhindert Abweichungen. Die durch die Schienen gegebene Stabilität ist grundlegend für minimale Vibrationen und präzises Schneiden.

- Hydraulik- & Steuersystem: Im Bedienerstand untergebracht, steuert dieses System die Schnitttiefe, den Sägenschub und die Fahrgeschwindigkeit. Diese zentrale Steuerung ermöglicht es dem Bediener, die Parameter in Echtzeit an die Eigenschaften des Steins anzupassen.

Was sind die wichtigsten technischen Parameter?

Parameter | Spezifikation | Technische Bedeutung |

|---|---|---|

Vertikaler Sägeblattdurchmesser | 1330 mm | Bestimmt die maximale vertikale Schnitthöhe. |

Horizontaler Sägeblattdurchmesser | 600 mm | Legt die maximale horizontale Schnitttiefe ab der Wand fest. |

Maximale Schnitttiefe | 500 mm | Definiert den dicksten Block, der in einem Durchgang gewonnen werden kann. |

Fahrgeschwindigkeit | 10–45 m/min | Ermöglicht Anpassungen an unterschiedliche Materialhärten und Bedingungen. |

Vertikale/Horizontale Motorleistung | 75 kW / 45 kW | Stellt ausreichend Drehmoment für das Schneiden mittelharter Steine ohne Stillstand bereit. |

Max. Hub des Zylinders | 700 mm | Bestimmt den vertikalen Verstellbereich des Schneidkopfs. |

Gesamtleistung / Maschinengewicht | 150 kW / 6000 kg | Gibt den benötigten Stromanschluss an und trägt zur Schnittstabilität bei. |

Wie lassen sich häufige mechanische Ausfälle vermeiden?

Problem: Übermäßige Vibrationen Symptom: Zittern während des Schneidens, schlechte Oberflächenqualität. Ursache: Instabiles Schienenfundament oder unausgewuchtete Sägeblätter. Prävention: Führen Sie tägliche Schieneninspektionen durch und stellen Sie sicher, dass die Schienenschrauben angezogen sind. Befolgen Sie die Auswuchtungsanweisungen aus dem Benutzerhandbuch.

Problem: Vorzeitiger Sägeblattverschleiß Symptom: Schnelles Abstumpfen der Segmente, verringerte Schnittgeschwindigkeit. Ursache: Falsche Geschwindigkeit für das Material, unzureichende Staubentfernung. Prävention: Passen Sie die Schnittparameter an die Materialhärte an. Laut NIOSH-Arbeitsrichtlinien verlängert der Einsatz von Wassernebel nicht nur die Lebensdauer der Sägeblätter, sondern kühlt sie auch und reduziert Staub.

Problem: Schnittabweichung Symptom: Schnitte sind nicht exakt vertikal oder horizontal. Ursache: Fehljustierter Schneidkopf oder verschobene Schienen. Prävention: Führen Sie wöchentliche Kalibrierungen mit einem Winkelmesser durch. Überprüfen Sie regelmäßig den Rahmen auf lose Verbindungen.

Was sind gute Startwerte für Parameter?

- Dichter Sandstein: Starten Sie mit 25–35 m/min. Überwachen Sie den Motorstrom; bei Spitzenwerten Geschwindigkeit reduzieren.

- Weicher Kalkstein: Beginnen Sie mit einer niedrigeren Geschwindigkeit, etwa 15–25 m/min, um Abplatzungen zu vermeiden und saubere Kanten zu gewährleisten.

- Abrasiver Laterit: Verwenden Sie eine mittlere Geschwindigkeit (20–25 m/min) und überwachen Sie Temperatur und Verschleiß des Sägeblatts sorgfältig. Wassernebel wird dringend empfohlen.

Häufig gestellte Fragen (FAQ)

Was ist die technische Definition einer doppelt gerichteten Steinbruchsäge?

Es handelt sich um ein schienengeführtes industrielles Schneidsystem mit einem integrierten Kopf, der sowohl vertikale als auch horizontale Sägeblätter enthält.

- Kontext : Das Kernprinzip ist, zwei senkrechte Schnitte in einem Durchgang auszuführen und so präzise, rechtwinklige Blöcke zu gewinnen.

- Grenzen: Diese Architektur ist für die Blockgewinnung optimiert und nicht für das Zuschneiden von Platten oder Freiformschnitte ausgelegt.

- Nächste Schritte: Lesen Sie den Abschnitt Systemarchitektur oder besuchen Sie die Seite Sandstein Ziegel Schneidemaschine für Steinbrüche.

Wie stellt die Architektur sicher, dass vertikale und horizontale Schnitte ausgerichtet sind?

- Kontext & Parameter: Diese mechanische Kopplung garantiert physisch einen festen 90°-Winkel zwischen den Sägeblättern.

- Grenzen: Diese Ausrichtung hängt von der strukturellen Integrität des Rahmens ab. Starke Stöße oder lose Schrauben können die Genauigkeit beeinträchtigen.

- Nächste Schritte: Führen Sie wöchentliche Kalibrierungen mit einem Winkelmesser im Rahmen Ihres Wartungsplans durch.

Welcher Betriebsbereich gilt für Schlüsselparameter wie Schnitttiefe und Geschwindigkeit?

- Kontext & Parameter: Diese herstellerseitig angegebenen Bereiche erlauben die Anpassung an verschiedene mittelharten Steine und sorgen für ein Gleichgewicht zwischen Durchsatz und Schnittqualität.

- Grenzen: Eine Überschreitung von 500 mm Tiefe ist in einem Durchgang nicht möglich. Der Betrieb mit maximaler Geschwindigkeit ist nur für weichere Materialien und stabile Bedingungen geeignet.

- Nächste Schritte: Siehe die vollständigen Spezifikationen auf der Sandstein Ziegel Schneidemaschine für Steinbrüche Seite.

Was sind die frühesten Warnzeichen für mechanische Ausfälle?

- Kontext & Parameter: Vibrationen deuten oft auf Probleme mit Schienen oder Rädern hin. Ein Geschwindigkeitsabfall kann auf ein stumpfes Sägeblatt hindeuten. Schnittabweichungen deuten auf einen Verlust der Kopfausrichtung hin.

- Grenzen: Diese Symptome sollten nicht ignoriert werden, da sie zu schwereren Schäden an Motoren, Rahmen oder Sägeblättern führen können.

- Nächste Schritte: Stoppen Sie den Betrieb sofort und führen Sie eine Diagnose gemäß Betriebsanleitung durch.

Wie wird Staub technisch kontrolliert?

- Kontext & Parameter: Düsen sprühen Wasser an der Schnittstelle und binden so luftgetragene Partikel. Dies ist eine bewährte Methode zur Kontrolle von kristallinem Silikatstaub.

- Nächste Schritte: Stellen Sie sicher, dass die Wasserversorgung konstant ist und die Düsen täglich im Rahmen des Startvorgangs gereinigt werden.

Ist das doppelt gerichtete Schneiden besser als eine Einblatt-Steinbruchmaschine?

- Kontext & Parameter: Das doppelt gerichtete Schneiden schließt eine Ecke in einem Durchgang ab, garantiert rechtwinklige Präzision und halbiert die Zykluszeit im Vergleich zu einer Zweipassmaschine.

- Grenzen: Die Anfangsinvestition kann höher sein, aber der gesteigerte Durchsatz und die Qualitätsverbesserung führen zu geringeren Kosten pro Block.

- Nächste Schritte: Analysieren Sie Ihre Produktionsziele, um den Wert der verbesserten Zykluszeit und Wiederholgenauigkeit zu quantifizieren.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский