Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Nutzen Sie eine If-Then-Entscheidungskarte, um die richtige Sandstein Ziegel Schneidemaschine auszuwählen. Überprüfen Sie wichtige Spezifikationen, Vergleiche und Beschaffungsthemen.

TL;DR: Das Entscheidungs-Framework

- Starten Sie hier: Überprüfen Sie Ihr Projekt anhand der fünf grundlegenden Anforderungen: Materialhärte, Schnitttiefe, Geometrieanforderungen, Leistung und Standortbedingungen.

- Nutzen Sie den If-Then-Baum: Ordnen Sie Ihr spezifisches Szenario (z. B. hoher Sandsteinbedarf vs. weicherer Kalkstein) dem empfohlenen Betriebsansatz zu und beachten Sie die Risiken.

- Technologien vergleichen: Verstehen Sie, wann diese Steinbruch-Schneidemaschine überlegen ist (Geschwindigkeit und Präzision bei mittelhartem Stein) und wann eine Seilsäge besser ist (Granit, nichtlineare Schnitte).

Was sind die unverzichtbaren Voraussetzungen?

- Materialtyp: Ist Ihr Hauptmaterial ein mittelharter Stein wie Sandstein, Kalkstein oder Laterit?

- Schnitttiefe: Müssen Sie Blöcke mit einer Dicke von 500 mm (≈19,7 Zoll) oder weniger in einem Durchgang schneiden?

- Geometrieanforderungen: Ist eine hohe Rechtwinkligkeit ein Hauptziel zur Minimierung von Verschnitt?

- Stromversorgung: Können Sie eine stabile Stromquelle von mindestens 150 kW bereitstellen (ein 180 kW Generator wird empfohlen)?

- Standortbedingungen: Ist der Steinbruchboden stabil genug für ein 100m-Schienen-System oder kann er entsprechend vorbereitet werden?

Wie konfiguriere ich die Maschine für mein Szenario?

Wenn: Hohe Stückzahlen Sandsteinblöcke

Wenn: Weicherer Kalkstein oder Travertin

Wenn: Perfekte rechte Winkel entscheidend sind

Wenn: Die Stromversorgung begrenzt ist

Wie schneidet diese Maschine im Vergleich zu Alternativen ab?

- vs. Bohren & Spalten: Diese traditionelle Methode hat niedrige Anfangskosten, aber geringe Vorhersehbarkeit und niedrigen Materialertrag. Die Doppelsägenmaschine ersetzt unkontrollierte Brüche durch deterministische Schnitte, was Genauigkeit und Materialausbeute erhöht.

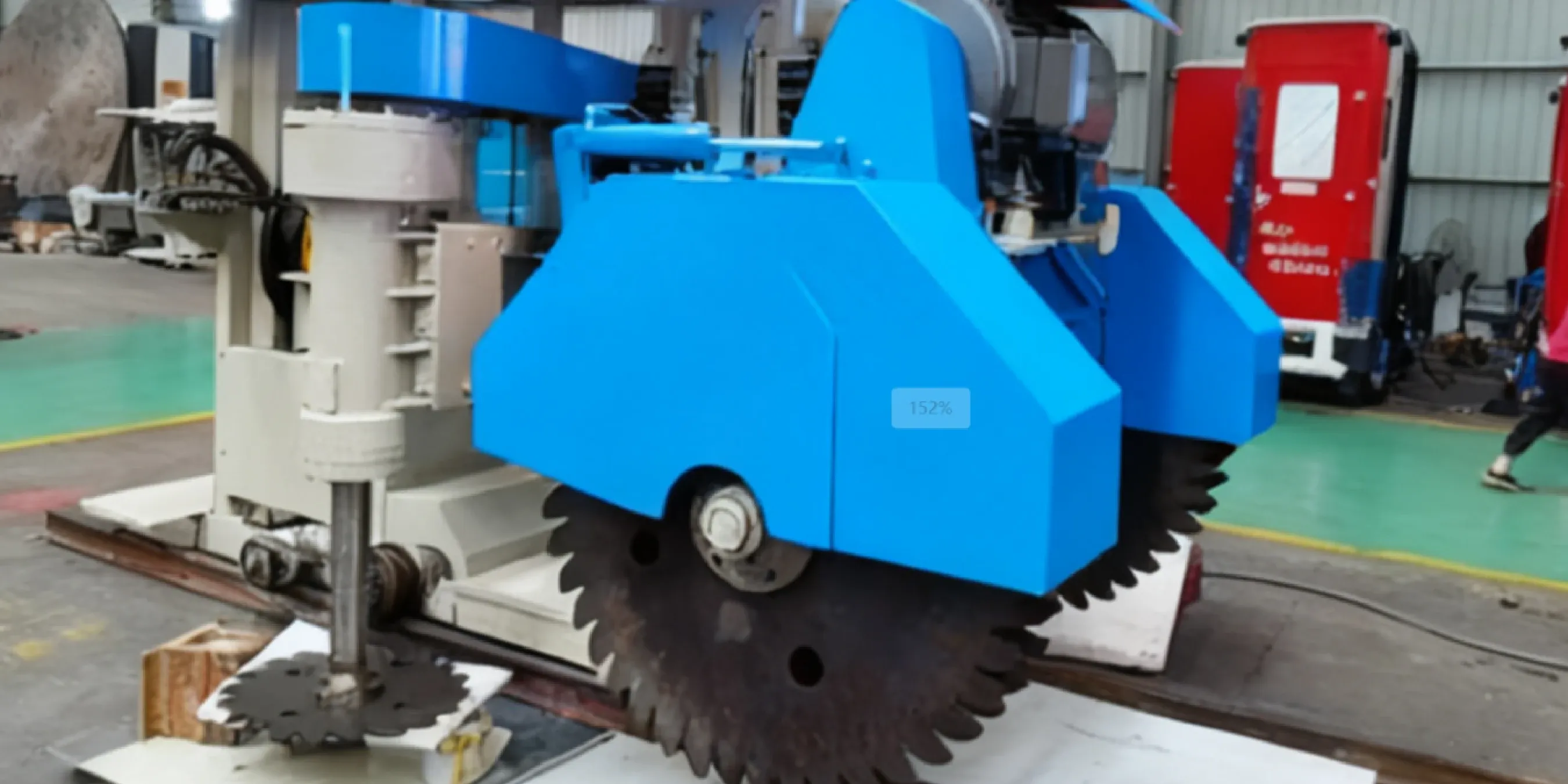

- vs. Einblatt-Sägen: Eine Einblattmaschine benötigt zwei Durchgänge, um eine Ecke zu formen, was ein Risiko für Fehlstellungen birgt. Der integrierte Doppelsägenkopf der SSQJ-1400 schneidet beide Seiten gleichzeitig und garantiert so einen perfekten rechten Winkel.

- vs. Diamantseilsägen: Eine Seilsäge ist ideal für extrem hartes Gestein (wie Granit) oder sehr große, tiefe Blöcke. Für geradlinige, standardgroße Blöcke (bis 500 mm tief) in mittelhartem Stein ist die Doppelsägenmaschine schneller und kosteneffizienter.

Was steht auf der Standard-Lieferliste?

- Vertikales Sägeblatt (Ø1330 mm): 6 Stk.

- Horizontalsägeblatt (Ø600 mm): 6 Stk.

- Schienensystem: 100 Meter

- Spezielle Stromleitung: 150 Meter

- Schneidsegmente: 6000 Stk.

- Generator-Set: 180 kW (1 Satz)

Häufig gestellte Fragen (FAQ)

Warum eine Steinbruch-Schneidemaschine gegenüber Bohren/Spalten bevorzugen?

Sie verwendet Sägeblätter für präzise Schnitte, im Gegensatz zu den unkontrollierten Brüchen beim Bohren und Spalten.

- Kontext: Sie wird bevorzugt, wenn Materialausbeute und geometrische Genauigkeit entscheidend sind, da sie den Verschnitt um bis zu 35 % minimieren kann (Herstellerangabe).

- Grenzen: Die anfänglichen Investitionskosten sind höher, werden jedoch oft durch weniger Verschnitt und geringeren Nachbearbeitungsaufwand ausgeglichen.

- Nächste Schritte: Bewerten Sie Ihre aktuellen Materialverlustkosten, um eine Wirtschaftlichkeitsrechnung zu erstellen, und prüfen Sie die Sandstein Ziegel Schneidemaschine für Steinbrüche-Seite.

Wie beeinflussen Dicke und Geometrieanforderungen meine Auswahl?

- Kontext & Parameter: Die maximale Schnitttiefe von 500 mm ist eine feste Grenze. Die Doppelsägen-Architektur garantiert Rechtwinkligkeit.

- Grenzen: Wenn Ihre Blöcke dicker sind oder leichte Abweichungen akzeptabel sind, könnten andere Methoden wie Diamantseilsägen in Betracht gezogen werden.

- Nächste Schritte: Prüfen Sie die Maßvorgaben Ihres Kunden, um zu bestätigen, ob dieses Präzisionsniveau ein „Must-have" ist.

Reicht ein Einblatt-Steinbruchschneider, wenn ich keine perfekten rechten Winkel brauche?

- Kontext: Es sind zwei Durchgänge nötig, um eine Ecke zu formen, was die Zykluszeit verdoppelt und das Risiko von Fehlstellungen erhöht.

- Grenzen: Ein Doppelsägen-System mit Einzeldurchgang eliminiert das Fehlstellungsrisiko und maximiert den Durchsatz – ideal für die Massenproduktion.

- Nächste Schritte: Vergleichen Sie den Wert des höheren Durchsatzes mit den geringeren Anschaffungskosten einer Einblattmaschine.

Welche Spezifikation ist bei der Auswahl am wichtigsten?

- Kontext: Nach Bestätigung bewerten Sie Produktivitätsfaktoren wie Klingendurchmesser (Ø1330/Ø600 mm) und Fahrgeschwindigkeit (10-45 m/min).

- Grenzen: Wenn Sie tiefer schneiden oder Granit bearbeiten müssen, ist diese Maschine nicht die richtige Wahl.

- Nächste Schritte: Nach Bestätigung prüfen Sie die vollständigen Spezifikationen auf der Produktseite, um die Leistung vorherzusagen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский