Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Esta guía cubre los puntos clave de inversión, un plan piloto cualitativo de 90 días y una matriz de decisión para adoptar una máquina de doble disco para la producción de losas de granito y bordillos.

TL;DR: El Caso de Negocio

- Propuesta de Valor Central: Transforma tu taller de un proceso lento, intensivo en mano de obra y discontinuo a una línea de producción continua, automatizada y de alto rendimiento.

- Uso Principal: Ideal para fábricas enfocadas en productos estandarizados y de alto volumen como losas, paneles y bordillos, donde elimina el principal cuello de botella de producción.

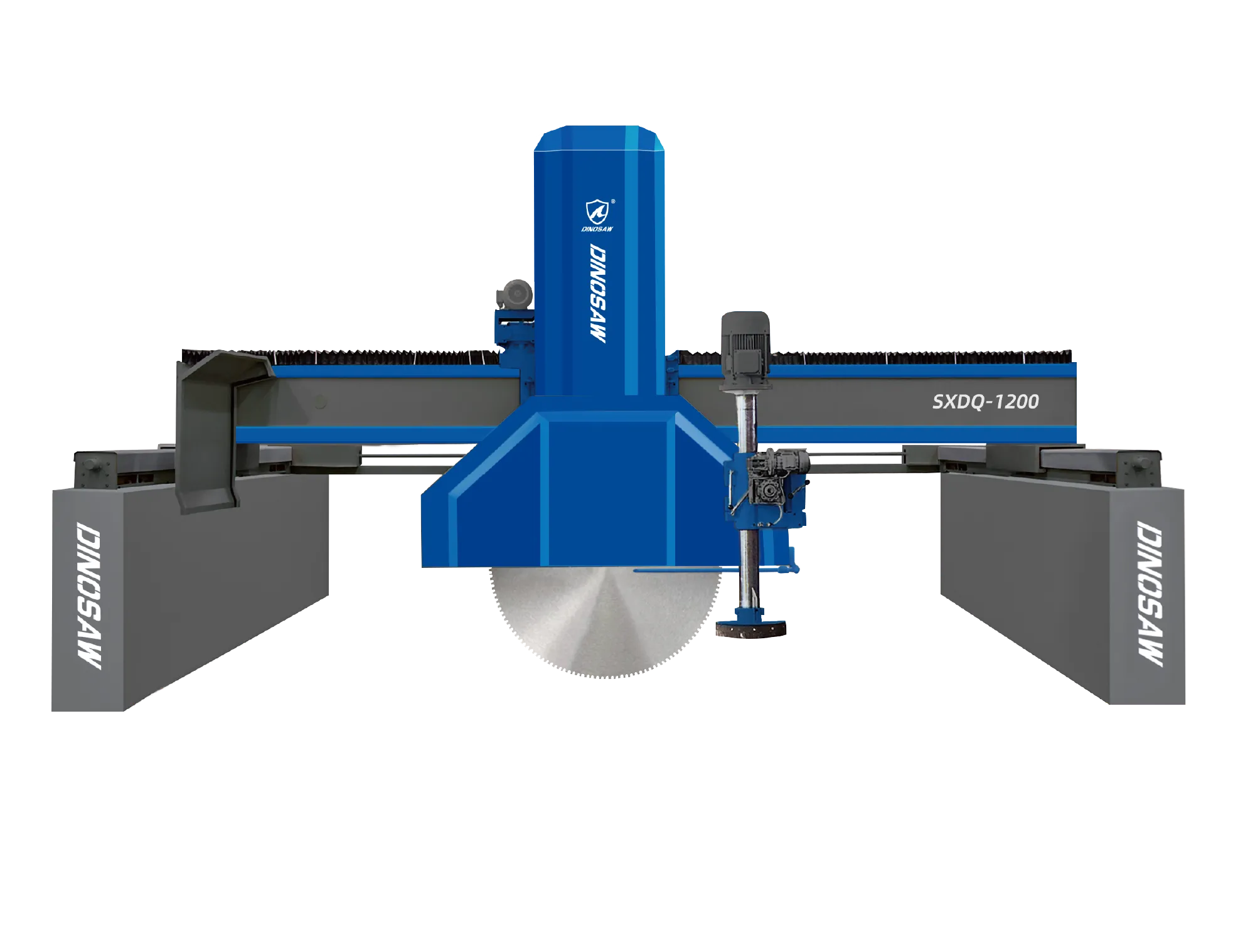

- Marco de Decisión: Esta Cortadora de bloques de piedra con disco horizontal es una inversión estratégica en eficiencia y escalabilidad. Se elige cuando maximizar la producción y reducir la dependencia de la mano de obra supera la necesidad de flexibilidad universal.

Resumen Ejecutivo: La Ventaja Estratégica

Resumen Ejecutivo: La Ventaja Estratégica

Matriz de Decisión: Indicadores Clave de Desempeño (Cualitativos)

Factor | Cortadora de bloques de doble disco | Cortadora disco puente CNC | Sierra manual/monodisco |

|---|---|---|---|

Alta productividad | Excelente | Aceptable | Pobre |

Alta precisión | Excelente | Excelente | Pobre |

Automatización | Alta | Alta | Baja |

Seguridad | Excelente | Buena | Pobre |

Espacio ocupado | Grande | Mediano | Pequeño |

Programa Piloto Cualitativo de 90 Días

Lista de Verificación Go/No-Go (Cualitativa)

- Seguridad y Cumplimiento: ¿Se han implementado y seguido correctamente todos los protocolos de seguridad por parte del equipo?

- Preparación Operativa: ¿Los operadores pueden manejar la máquina de forma independiente sin supervisión frecuente o paradas no planificadas?

- Evidencia de Calidad: ¿La máquina produce de manera constante losas y bloques que cumplen con nuestros estándares de calidad en acabado y precisión dimensional?

- Integración y Programación: ¿La salida de la cortadora de bloques se integra sin problemas en la siguiente etapa de producción (por ejemplo, cortadora disco puente) sin crear nuevos cuellos de botella?

- Aprobación de Interesados: ¿El jefe de producción, el responsable de seguridad y el operador principal están de acuerdo en que la máquina es una adición valiosa y eficaz al flujo de trabajo?

Tu Próximo Paso: Centro de Recursos Completo

Preguntas Frecuentes Ejecutivas: Preguntas Clave de Inversión

¿Cuál es la diferencia clave entre una cortadora de bloques de doble disco y una sierra monodisco?

- Contexto: Una sierra monodisco requiere que el operador corte, detenga, voltee todo el bloque pesado y luego vuelva a cortar para separar una losa. Esto es lento, laborioso y peligroso.

- Procedimiento: La máquina de doble disco automatiza este proceso. Sus discos vertical y horizontal sincronizados cortan y separan la losa en una sola pasada continua. El bloque nunca necesita ser volteado.

- Próximo paso: Consulta la tabla comparativa en la Guía del Comprador para ver un desglose directo de las características.

¿Puede la misma máquina trabajar de manera consistente tanto granito como mármol?

- Contexto: El granito es extremadamente duro y requiere alta potencia de motor y un disco con una unión más blanda para exponer nuevos diamantes. El mármol es más blando pero frágil, requiriendo un corte más suave para evitar fracturas.

- Procedimiento: El motor de alta potencia y el bastidor rígido proporcionan la estabilidad para el granito. Para el mármol, el operador ajusta la velocidad de avance y la velocidad del disco mediante el PLC para asegurar un corte menos agresivo y más suave. Los segmentos del disco deben cambiarse para un rendimiento óptimo.

- Próximo paso: Consulta la guía de Principios Técnicos para detalles sobre la configuración de parámetros específicos para cada material.

¿Cómo impacta el reciclaje de agua en los costos operativos y el cumplimiento?

- Contexto: Una cortadora de bloques puede usar un gran volumen de agua (por ejemplo, 20 m³/h) para enfriamiento y supresión de polvo. La descarga de esta agua con lodo suele estar regulada y es costosa.

- Procedimiento: Un sistema de reciclaje filtra las partículas de piedra (lodo) del agua, permitiendo que el agua limpia se bombee de nuevo a la máquina. El lodo recogido puede eliminarse como residuo semisólido, lo que suele ser más fácil y barato de gestionar.

- Próximo paso: Antes de comprar, investiga las regulaciones ambientales locales sobre descarga de agua y eliminación de lodos. Solicita información sobre la integración de un sistema de reciclaje de agua con la máquina.

¿Cuáles son los requisitos de espacio y potencia para una cortadora de bloques de doble disco grande?

- Contexto: El espacio, la cimentación y la capacidad eléctrica determinan la viabilidad de la instalación.

- Procedimiento: Verifica las dimensiones del sitio, prepara una base de hormigón reforzado nivelada, confirma energía trifásica y un suministro de agua adecuado para el corte húmedo.

- Próximo paso: Solicita una lista de verificación de preparación del sitio y una inspección previa a la instalación al proveedor.

¿Puede la cortadora de bloques compartir datos de producción con nuestro ERP/MES?

- Contexto: El estado de los ciclos, alarmas y parámetros de trabajo mejoran la programación y el seguimiento de OEE.

- Procedimiento: Habilita OPC UA/Modbus TCP en el PLC, mapea etiquetas para tiempos de ciclo y estados, prueba la conectividad con tu entorno de pruebas MES.

- Próximo paso: Solicita una lista de puntos de datos y una guía de integración antes de la compra.

¿En qué consiste la capacitación y el onboarding de los operadores?

- Contexto: La consistencia y seguridad dependen de una capacitación formal, no de la observación informal.

- Procedimiento: Realiza formación en aula sobre seguridad (CE/OSHA), prácticas prácticas de ajustes de PLC, cambio de discos, listas de verificación diarias/semanales; ejecuta lotes piloto con un formador presente.

- Próximo paso: Programa un calendario de formación y mantén registros firmados de asistencia y competencia.

¿En qué se diferencia esta cortadora de bloques de otros tipos sin disco horizontal?

- Contexto: Las cortadoras de bloques estándar o las cortadoras disco puente realizan el corte vertical, pero la losa permanece unida en la parte inferior. Esto requiere un proceso manual laborioso y peligroso para voltear el bloque pesado y realizar el corte de separación, creando un gran cuello de botella en la producción.

- Procedimiento: Esta máquina utiliza discos sincronizados. El gran disco vertical corta hacia abajo y el disco horizontal más pequeño sigue inmediatamente, cortando por la parte inferior para separar limpiamente la losa en una sola pasada continua. Esto es ideal para producir tiras, bordillos y losas de manera eficiente.

- Próximo paso: Consulta el diagrama técnico en la guía de Tecnología Central para visualizar cómo los discos sincronizados crean un flujo de trabajo continuo.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский