Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Ce guide couvre les points clés d'investissement, un plan pilote qualitatif sur 90 jours et une matrice de décision pour l'adoption d'une machine de découpe à double lame pour la production de dalles de granit et de bordures.

TL;DR : L'argumentaire commercial

- Proposition de valeur principale : Transforme votre atelier d'un processus lent, manuel et saccadé en une ligne de production continue, automatisée et à haut débit.

- Cas d'utilisation principal : Idéal pour les usines axées sur des produits standardisés à grand volume tels que les dalles, panneaux et bordures, où il élimine le principal goulot d'étranglement de la production.

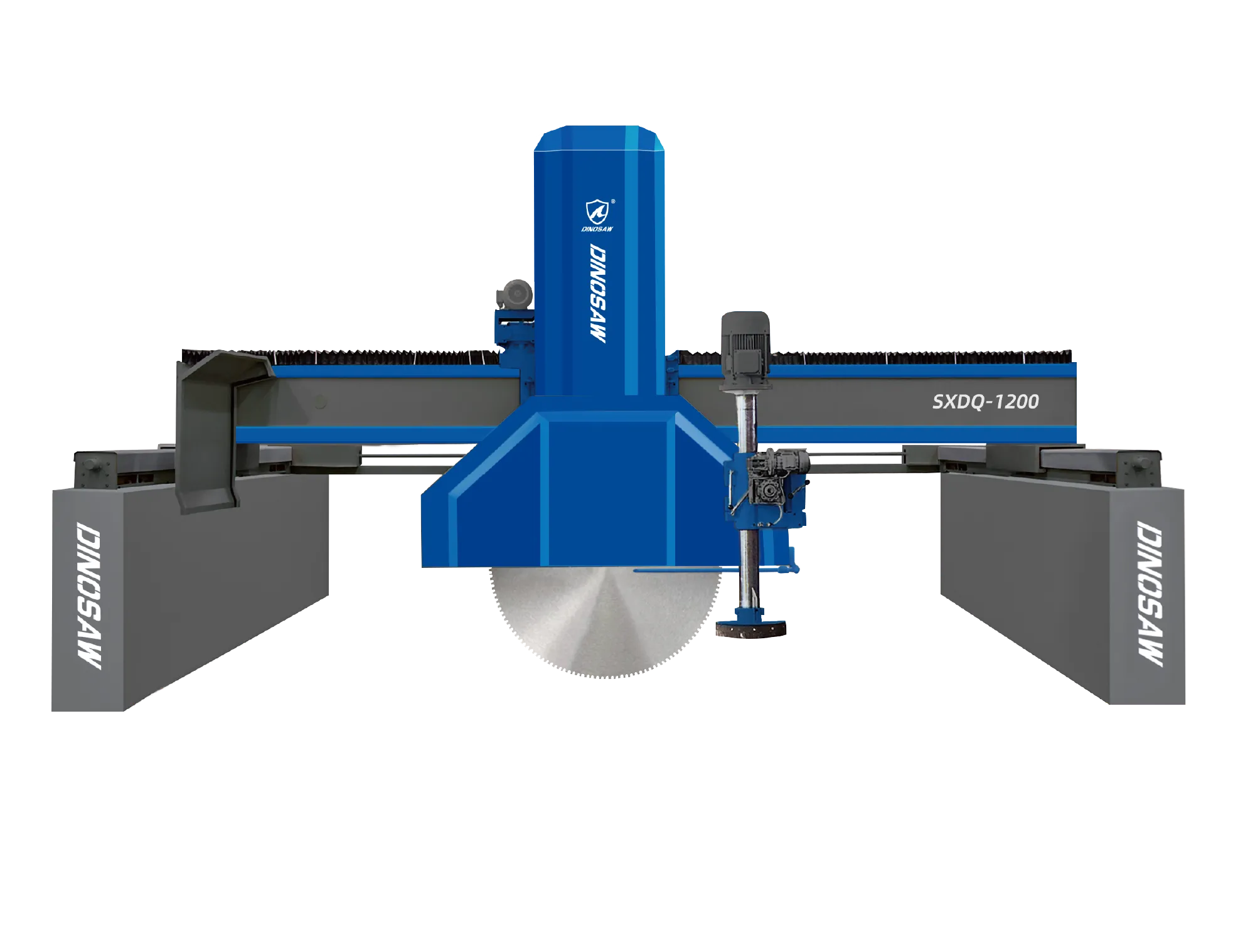

- Cadre de décision : Cette Débiteuse à pont à disque horizontal pour blocs de pierre est un investissement stratégique dans l'efficacité et l'évolutivité. Elle est choisie lorsque la maximisation de la production et la réduction de la dépendance à la main-d'œuvre priment sur le besoin de flexibilité universelle.

Résumé exécutif : L'avantage stratégique

Résumé exécutif : L'avantage stratégique

Matrice de décision : Indicateurs clés de performance (qualitatifs)

Facteur | Machine à double lame pour blocs | Débiteuse à pont CNC | Scie manuelle/à lame unique |

|---|---|---|---|

Haut débit | Excellent | Correct | Faible |

Haute précision | Excellent | Excellent | Faible |

Automatisation | Élevée | Élevée | Faible |

Sécurité | Excellent | Bon | Faible |

Emprise au sol | Grande | Moyenne | Petite |

Programme pilote qualitatif sur 90 jours

Checklist Go/No-Go (qualitative)

- Sécurité & conformité : Tous les protocoles de sécurité ont-ils été mis en œuvre avec succès et sont-ils respectés en continu par l'équipe ?

- Préparation opérationnelle : Les opérateurs peuvent-ils faire fonctionner la machine de façon autonome sans supervision fréquente ni arrêts imprévus ?

- Preuve de qualité : La machine produit-elle systématiquement des dalles et blocs conformes à nos standards de finition et de précision dimensionnelle ?

- Intégration & planification : La sortie de la machine à blocs s'intègre-t-elle sans accroc à l'étape suivante de la production (ex : débiteuse à pont) sans créer de nouveaux goulots d'étranglement ?

- Validation des parties prenantes : Le responsable de production, l'agent sécurité et l'opérateur principal s'accordent-ils tous sur la valeur et l'efficacité de la machine dans le flux de travail ?

Votre prochaine étape : un centre de ressources complet

FAQ Exécutif : Questions clés sur l'investissement

Quelle est la différence clé entre une machine à double lame pour blocs et une scie à lame unique ?

- Contexte : Une scie à lame unique oblige l'opérateur à couper, arrêter, retourner tout le bloc lourd, puis recouper pour séparer une dalle. C'est lent, exigeant en main-d'œuvre et dangereux.

- Procédure : La machine à double lame automatise cette opération. Ses lames verticale et horizontale synchronisées découpent et séparent la dalle en un seul passage continu. Le bloc n'a jamais besoin d'être retourné.

- Prochaine étape : Consultez le tableau comparatif dans le guide d'achat pour une analyse détaillée point par point.

La même machine peut-elle traiter à la fois le granit et le marbre de façon constante ?

- Contexte : Le granit est extrêmement dur et nécessite une puissance moteur élevée et une lame à liant plus tendre pour exposer de nouveaux diamants. Le marbre est plus tendre mais plus fragile, nécessitant une coupe plus douce pour éviter les fissures.

- Procédure : Le moteur puissant et le châssis rigide assurent la stabilité pour le granit. Pour le marbre, l'opérateur ajuste l'avance et la vitesse de la lame via le PLC pour garantir une coupe moins agressive et plus douce. Les segments de lame doivent être changés pour une performance optimale.

- Prochaine étape : Consultez le guide des principes techniques pour les réglages spécifiques aux matériaux.

Quel est l'impact du recyclage de l'eau sur les coûts d'exploitation et la conformité ?

- Contexte : Une machine à blocs peut consommer un grand volume d'eau (ex : 20 m³/h) pour le refroidissement et la suppression des poussières. Le rejet de cette eau chargée de boues est souvent réglementé et coûteux.

- Procédure : Un système de recyclage filtre les particules de pierre (boues) de l'eau, permettant de renvoyer l'eau propre à la machine. Les boues collectées peuvent être éliminées comme déchets semi-solides, ce qui est souvent plus simple et moins coûteux à gérer.

- Prochaine étape : Avant d'acheter, renseignez-vous sur la réglementation locale concernant le rejet d'eau et l'élimination des boues. Demandez des informations sur l'intégration d'un système de recyclage avec la machine.

Quelles sont l'emprise au sol et les besoins en énergie d'une grande machine à double lame pour blocs ?

- Contexte : L'espace, la fondation et la capacité électrique déterminent la faisabilité de l'installation.

- Procédure : Vérifiez les dimensions du site, préparez une fondation en béton armé de niveau, confirmez l'alimentation triphasée et un approvisionnement en eau suffisant pour la coupe humide.

- Prochaine étape : Demandez une checklist de préparation du site et une visite pré-installation au fournisseur.

La machine à blocs peut-elle partager les données de production avec notre ERP/MES ?

- Contexte : Le statut des cycles, les alarmes et les paramètres de tâches améliorent la planification et le suivi OEE.

- Procédure : Activez OPC UA/Modbus TCP sur le PLC, mappez les tags pour les temps de cycle et statuts, testez la connectivité avec votre environnement de test MES.

- Prochaine étape : Demandez une liste des points de données et un guide d'intégration avant l'achat.

En quoi la formation et l'intégration des opérateurs consistent-elles ?

- Contexte : La cohérence et la sécurité dépendent d'une formation formelle, pas d'un simple compagnonnage.

- Procédure : Formation en salle sur la sécurité (CE/OSHA), réglages PLC pratiques, changement de lame, checklists quotidiennes/hebdomadaires ; lancez des lots pilotes avec un formateur présent.

- Prochaine étape : Planifiez un calendrier de formation et conservez les feuilles de présence et attestations de compétence signées.

En quoi cette machine à blocs diffère-t-elle des autres types sans lame horizontale ?

- Contexte : Les scies à blocs ou débiteuses à pont standard réalisent la coupe verticale, mais la dalle reste attachée en bas. Cela nécessite un retournement manuel long et souvent dangereux du bloc lourd pour une coupe de séparation, créant un goulot d'étranglement majeur.

- Procédure : Cette machine utilise des lames synchronisées. La grande lame verticale coupe vers le bas, et la petite lame horizontale suit immédiatement, coupant le bas pour séparer proprement la dalle en un seul passage continu. C'est idéal pour produire efficacement des bandes, bordures et dalles.

- Prochaine étape : Consultez le schéma technique dans le guide Technologie de base pour visualiser comment les lames synchronisées créent un flux de travail continu.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский