Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Dieser Leitfaden behandelt die Investitionsaspekte, einen 90-tägigen qualitativen Pilotplan und eine Entscheidungsmatrix für die Einführung einer Bergbaumaschine mit Doppelklingen für die Produktion von Granitplatten und Bordsteinen.

TL;DR: Die Business-Argumentation

- Zentrales Nutzenversprechen: Verwandelt Ihre Werkstatt von einem langsamen, arbeitsintensiven Stop-and-Go-Prozess in eine kontinuierliche, automatisierte und leistungsstarke Produktionslinie.

- Hauptanwendungsfall: Ideal für Fabriken, die sich auf großvolumige, standardisierte Produkte wie Platten, Paneele und Bordsteine konzentrieren, da der Hauptengpass in der Produktion beseitigt wird.

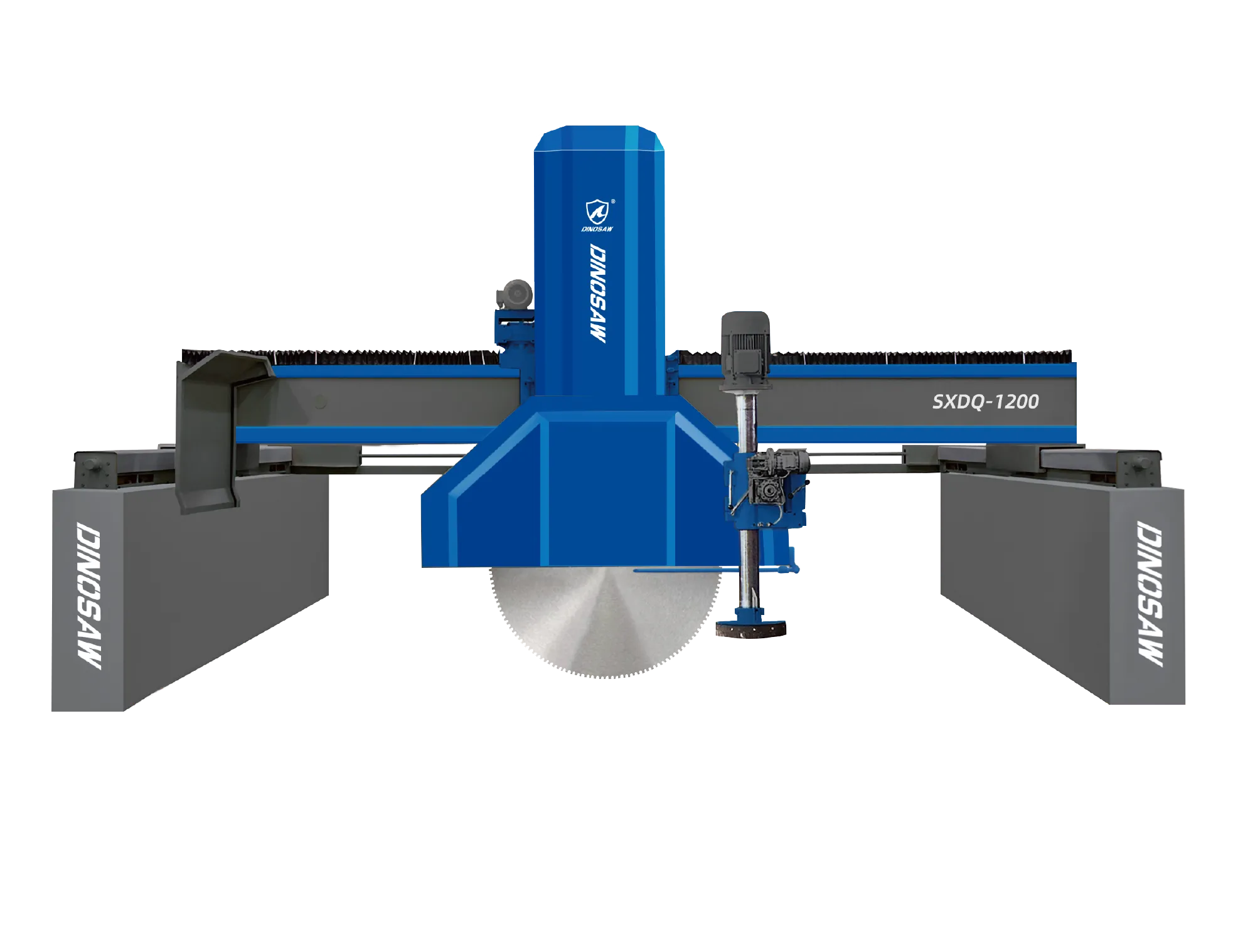

- Entscheidungsrahmen: Diese Sandstein Ziegel Schneidemaschine mit Horizontalsägeblatt ist eine strategische Investition in Effizienz und Skalierbarkeit. Sie wird gewählt, wenn die Maximierung des Outputs und die Reduzierung der Arbeitsabhängigkeit wichtiger sind als universelle Flexibilität.

Executive Summary: Der strategische Vorteil

Executive Summary: Der strategische Vorteil

Entscheidungsmatrix: Wichtige Leistungsindikatoren (Qualitativ)

Faktor | Bergbaumaschine mit Doppelklingen | CNC-Brückensäge | Manuelle/Einklingen-Säge |

|---|---|---|---|

Hoher Durchsatz | Ausgezeichnet | Befriedigend | Schlecht |

Hohe Präzision | Ausgezeichnet | Ausgezeichnet | Schlecht |

Automatisierung | Hoch | Hoch | Niedrig |

Sicherheit | Ausgezeichnet | Gut | Schlecht |

Stellfläche | Groß | Mittel | Klein |

90-Tage-Qualitäts-Pilotprogramm

Go/No-Go-Checkliste (Qualitativ)

- Sicherheit & Compliance: Wurden alle Sicherheitsprotokolle erfolgreich implementiert und werden sie vom Team konsequent eingehalten?

- Betriebsbereitschaft: Können Bediener die Maschine eigenständig ohne häufige Überwachung oder ungeplante Ausfallzeiten betreiben?

- Qualitätsnachweis: Produziert die Maschine kontinuierlich Platten und Blöcke, die unseren Qualitätsstandards für Oberfläche und Maßhaltigkeit entsprechen?

- Integration & Planung: Läuft der Output des Blockschneiders reibungslos in die nächste Produktionsstufe (z. B. Brückensäge), ohne neue Engpässe zu schaffen?

- Stakeholder-Freigabe: Stimmen Produktionsleiter, Sicherheitsbeauftragter und leitender Bediener überein, dass die Maschine eine wertvolle und effektive Ergänzung des Workflows ist?

Ihr nächster Schritt: Ihr umfassendes Ressourcenportal

Executive FAQ: Wichtige Investitionsfragen

Was ist der Hauptunterschied zwischen einer Bergbaumaschine mit Doppelklingen und einer Einklingen-Säge?

- Kontext: Eine Einklingen-Säge erfordert, dass der Bediener schneidet, stoppt, den gesamten schweren Block wendet und dann erneut schneidet, um eine Platte zu trennen. Das ist langsam, arbeitsintensiv und gefährlich.

- Vorgehensweise: Die Doppelklingen-Maschine automatisiert diesen Vorgang. Ihre synchronisierten vertikalen und horizontalen Sägeblätter schneiden und trennen die Platte in einem einzigen, kontinuierlichen Durchgang. Der Block muss nie gewendet werden.

- Nächster Schritt: Sehen Sie sich die Vergleichstabelle im Käuferleitfaden an, um einen direkten Funktionsvergleich zu erhalten.

Kann dieselbe Maschine sowohl Granit als auch Marmor zuverlässig bearbeiten?

- Kontext: Granit ist extrem hart und erfordert hohe Motorleistung sowie ein Sägeblatt mit weicherer Bindung, um neue Diamanten freizulegen. Marmor ist weicher, aber spröder und benötigt einen sanfteren Schnitt, um Risse zu vermeiden.

- Vorgehensweise: Der leistungsstarke Motor und der stabile Rahmen sorgen für die nötige Stabilität bei Granit. Für Marmor passt der Bediener Vorschubgeschwindigkeit und Sägeblattdrehzahl über die SPS an, um einen weniger aggressiven, sanfteren Schnitt zu gewährleisten. Die Sägeblattsegmente müssen für optimale Leistung gewechselt werden.

- Nächster Schritt: Konsultieren Sie den Leitfaden „Technische Grundlagen" für Details zu materialspezifischen Parametereinstellungen.

Wie wirkt sich Wasserrückgewinnung auf Betriebskosten und Compliance aus?

- Kontext: Ein Blockschneider kann große Mengen Wasser (z. B. 20 m³/h) für Kühlung und Staubunterdrückung benötigen. Die Ableitung dieses schlammhaltigen Wassers ist oft reguliert und teuer.

- Vorgehensweise: Ein Rückgewinnungssystem filtert die Steinpartikel (Schlamm) aus dem Wasser, sodass das saubere Wasser zurück zur Maschine gepumpt werden kann. Der gesammelte Schlamm kann als halbfester Abfall entsorgt werden, was oft einfacher und günstiger ist.

- Nächster Schritt: Prüfen Sie vor dem Kauf die lokalen Umweltauflagen für Wasserableitung und Schlammentsorgung. Fordern Sie Informationen zur Integration eines Wasserrückgewinnungssystems mit der Maschine an.

Wie groß ist die Stellfläche und wie sind die Stromanforderungen für eine große Bergbaumaschine mit Doppelklingen?

- Kontext: Platz, Fundament und elektrische Kapazität bestimmen die Installationsfähigkeit.

- Vorgehensweise: Überprüfen Sie die Standortmaße, bereiten Sie ein ebenes, verstärktes Betonfundament vor, stellen Sie Drehstrom und ausreichende Wasserversorgung für Nassschnitt sicher.

- Nächster Schritt: Fordern Sie eine Checkliste zur Standortvorbereitung und eine Vorab-Inspektion vom Anbieter an.

Kann der Blockschneider Produktionsdaten mit unserem ERP/MES teilen?

- Kontext: Zyklusstatus, Alarme und Auftragsparameter verbessern die Planung und OEE-Überwachung.

- Vorgehensweise: Aktivieren Sie OPC UA/Modbus TCP auf der SPS, ordnen Sie Tags für Zykluszeiten und Status zu, testen Sie die Konnektivität mit Ihrer MES-Testumgebung.

- Nächster Schritt: Fordern Sie vor dem Kauf eine Liste der Datenpunkte und einen Integrationsleitfaden an.

Wie läuft die Bedienerschulung und Einarbeitung ab?

- Kontext: Konsistenz und Sicherheit hängen von formaler Schulung ab, nicht von informeller Einarbeitung.

- Vorgehensweise: Führen Sie theoretische Sicherheitsschulungen (CE/OSHA), praktische SPS-Voreinstellungen, Sägeblattwechsel, tägliche/wöchentliche Checklisten durch; führen Sie Pilotchargen mit Trainer durch.

- Nächster Schritt: Planen Sie einen Schulungskalender und führen Sie unterschriebene Anwesenheits- und Kompetenznachweise.

Wie unterscheidet sich dieser Blockschneider von anderen Typen ohne Horizontalsägeblatt?

- Kontext: Standard-Blockschneider oder Brückensägen führen den vertikalen Schnitt aus, aber die Platte bleibt unten verbunden. Dies erfordert einen zeitaufwändigen und oft gefährlichen manuellen Vorgang, um den schweren Block für einen Trennschnitt zu wenden, was einen erheblichen Produktionsengpass darstellt.

- Vorgehensweise: Diese Maschine verwendet synchronisierte Sägeblätter. Das große vertikale Sägeblatt schneidet nach unten, das kleinere horizontale Sägeblatt folgt sofort und trennt die Platte in einem einzigen, kontinuierlichen Durchgang sauber ab. Dies ist ideal für die effiziente Produktion von Streifen, Bordsteinen und Platten.

- Nächster Schritt: Sehen Sie sich das technische Diagramm im Leitfaden zur Kerntechnologie an, um zu visualisieren, wie die synchronisierten Sägeblätter einen kontinuierlichen Arbeitsablauf ermöglichen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский