Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

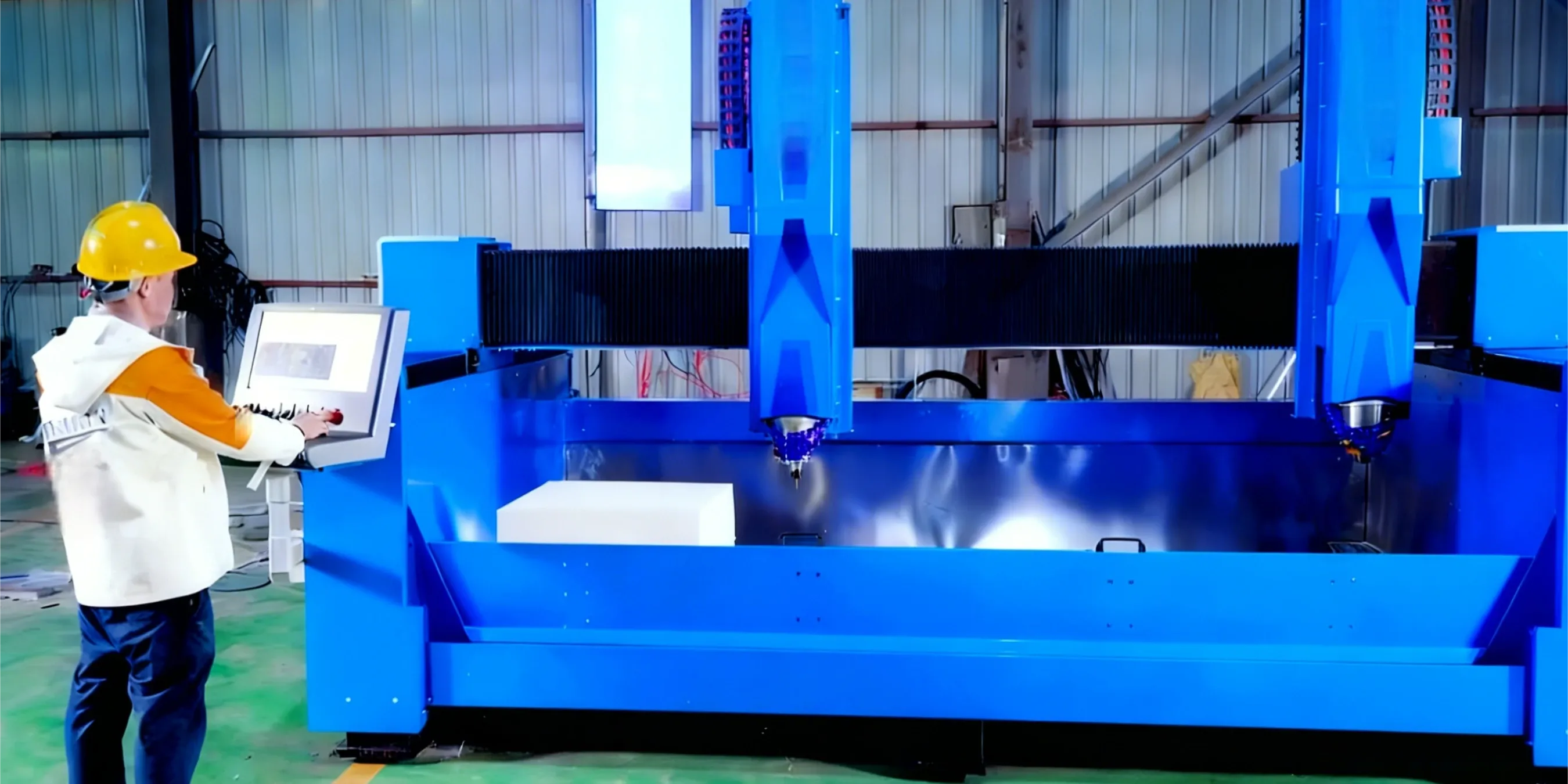

Vamos detalhar os principais componentes de uma Serra de Fio de Controle Numérico para pedra, desde o spindle até o sistema de controle, e explicar por que ela supera os métodos tradicionais.

TL;DR: A Engenharia em Detalhes

- O que é? Uma Serra de Fio de Controle Numérico para pedra é um sistema que utiliza motores controlados por computador para mover uma ferramenta de corte em múltiplos eixos, esculpindo desenhos a partir de um arquivo digital com alta precisão.

- Por que é melhor? Oferece precisão comprovada, regida por normas como ISO 230-1 e utiliza servomotores com sistema fechado para maior exatidão e confiabilidade do que os métodos manuais.

- Qual é o principal ponto? O desempenho da máquina é resultado direto da sinergia entre sua estrutura mecânica rígida e seu sistema de controle inteligente.

Visão Técnica: Por Que É Melhor Que Métodos Tradicionais

Arquitetura & Fluxo de Dados

[Software CAD: Você cria um design 2D/3D]

---> [Software CAM: O design é convertido em trajetórias de ferramenta G-code]

---> [Controlador CNC: Lê o G-code e calcula comandos para os motores]

---> [Drives dos Servomotores: Enviam energia para os motores]

---> [Motores & Fusos de Esferas: Convertem sinais elétricos em movimentos precisos nos eixos X, Y, Z]

---> [Spindle & Ferramenta: Esculpem a pedra]

Quais São os 5 Componentes Principais Que Mais Importam?

Quais São os 5 Componentes Principais Que Mais Importam?

- 1. Estrutura da Máquina e Ponte: O esqueleto da máquina. Deve ser extremamente rígido (aço soldado de alta resistência, aliviado de tensões) para absorver vibrações. Uma estrutura fraca é receita para imprecisão e vibração da ferramenta.

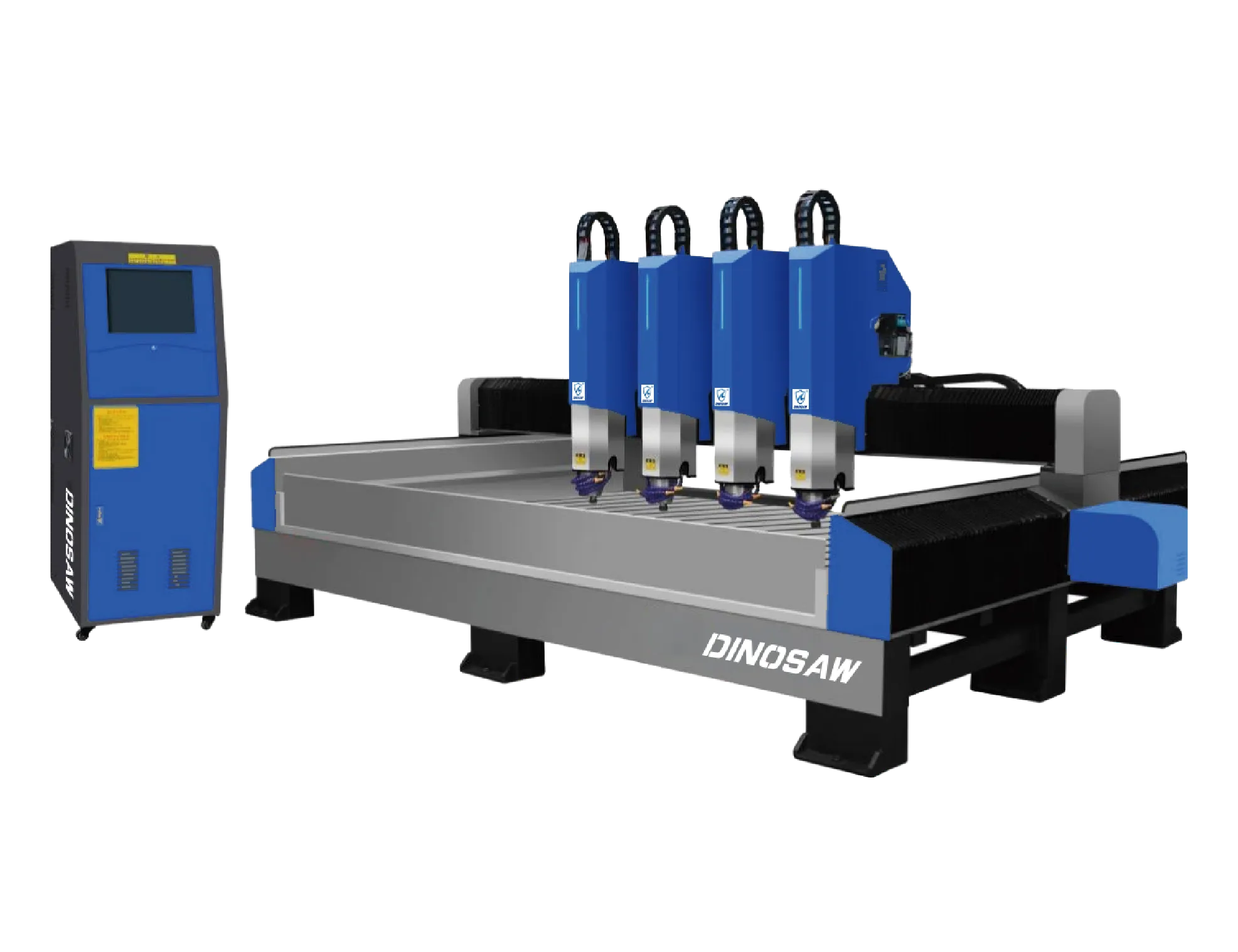

- 2. Spindle: O "coração" da máquina. Para pedra, um spindle de alto torque e resfriamento por água (faixa de 5,5 kW a 7,5 kW) é essencial para evitar superaquecimento em trabalhos longos.

- 3. Sistema de Movimentação (Fusos de Esferas & Guias Lineares): Traduz a rotação do motor em movimento linear preciso. Fusos de esferas de alta precisão (conforme normas como ISO 3408 ) garantem movimento suave e sem folga.

- 4. Sistema de Controle: O "cérebro" da máquina. Sistemas profissionais (ex: Syntec, Siemens) oferecem melhor velocidade de processamento e funções "look-ahead" para suavizar o movimento.

- 5. Resfriamento e Filtragem de Água: Indispensável. Resfria as ferramentas CNC para pedra para evitar desgaste e suprime a poeira de sílica perigosa.

Modos Comuns de Falha & Mitigações

- Vibração da Ferramenta: Causada por estrutura fraca, peça solta ou ferramenta muito longa. Mitigue usando máquina rígida, fixação sólida e minimizando o comprimento da ferramenta.

- Perda de Passos: Ocorre quando motores de passo estão sobrecarregados. Mitigue usando servomotores com feedback fechado ou reduzindo forças de corte (avanço mais lento, cortes rasos).

- Superaquecimento do Spindle: Causado por fluxo insuficiente de refrigerante ou rotação inadequada. Mitigue garantindo que a bomba de água e as linhas estejam limpas e operando o spindle dentro da faixa especificada.

- Entrada de Poeira: Poeira abrasiva de pedra destrói componentes mecânicos. Mitigue com vedações eficazes, coberturas tipo fole nas guias lineares e sistema de pressão positiva de ar para gabinetes eletrônicos.

Compatibilidade (PLC/Interfaces)

Compatibilidade (PLC/Interfaces)

Três Cenários Comuns: Parâmetros Iniciais

Cenário 1: Baixo-relevo em Granito

Cenário 2: Letras em Mármore

Cenário 3: Relevo 3D em Arenito

Perguntas Frequentes (FAQ)

Perguntas Frequentes (FAQ)

Qual é a precisão típica de uma Serra de Fio de Controle Numérico para pedra?

- Parâmetros: Você pode esperar precisão posicional na faixa de ±0,05mm a ±0,1mm. A repetibilidade, que é a capacidade da máquina de retornar ao mesmo ponto, costuma ser ainda mais apertada, em torno de ±0,02mm.

- Contexto: Este nível de precisão é essencial para criar trabalhos detalhados e garantir uniformidade entre várias peças, o que é crítico ao criar orçamentos de gravação 3D em pedra para clientes que exigem qualidade consistente.

- Limite: Esta precisão é verificada utilizando normas internacionais como ISO 230-1 e depende da máquina estar corretamente instalada e mantida.

Quais são os requisitos de energia para esta máquina?

- Parâmetros: Um requisito típico é 380V/50-60Hz. O consumo total de energia geralmente varia de 10 kW a 15 kW, dependendo do tamanho do spindle e do número de motores dos eixos.

- Risco: Assumir que a energia da sua oficina é suficiente sem verificar pode levar a upgrades elétricos caros e atrasos na instalação.

- Próximo passo: Sempre confirme os requisitos exatos de energia com a ficha técnica do fabricante antes de comprar ou preparar seu local.

Qual software é compatível com suas máquinas?

- Contexto: Essa flexibilidade permite integrar a máquina ao seu fluxo de trabalho de design existente sem precisar aprender um sistema proprietário novo. Você pode continuar usando o software que já conhece.

- Exemplos: Isso inclui programas populares como Vectric Aspire, ArtCAM, Type3 e Mastercam.

Como escolher a potência ideal do spindle?

- Parâmetros: Para pedras mais macias como mármore ou calcário, um spindle de 3,5–5,5 kW costuma ser suficiente. Para pedras duras como granito, recomenda-se fortemente um spindle de 5,5 kW a 7,5 kW (ou superior) com resfriamento por água para fornecer torque adequado e evitar travamentos.

- Risco: Usar um spindle subdimensionado em pedra dura levará a desempenho lento, acabamento superficial ruim e pode causar desgaste prematuro do próprio spindle.

Qual a diferença entre motores de passo e servomotores em routers CNC para gravação de pedra?

- Contexto: Motores de passo usam sistema "open-loop", ou seja, podem perder a posição ("perda de passos") se sobrecarregados, levando a erros. Servomotores usam sistema de feedback "closed-loop" com encoder, permitindo maior precisão, velocidade e confiabilidade, pois verificam e corrigem a posição constantemente.

- Recomendação: Para aplicações de alta velocidade ou trabalhos críticos de precisão, servos são sempre a escolha preferida para garantir exatidão e evitar peças arruinadas.

Que manutenção é necessária para o sistema de movimentação?

- Contexto: O sistema de movimentação inclui as guias lineares e fusos de esferas que controlam o movimento da máquina.

- Tarefas: Tarefas principais incluem lubrificar estes componentes conforme cronograma (ex: semanalmente ou a cada 40 horas de operação), mantê-los limpos de poeira abrasiva e verificar periodicamente sinais de desgaste.

- Próximo passo: Nosso guia de O&M traz checklist detalhado de manutenção e cronograma para facilitar o gerenciamento.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский