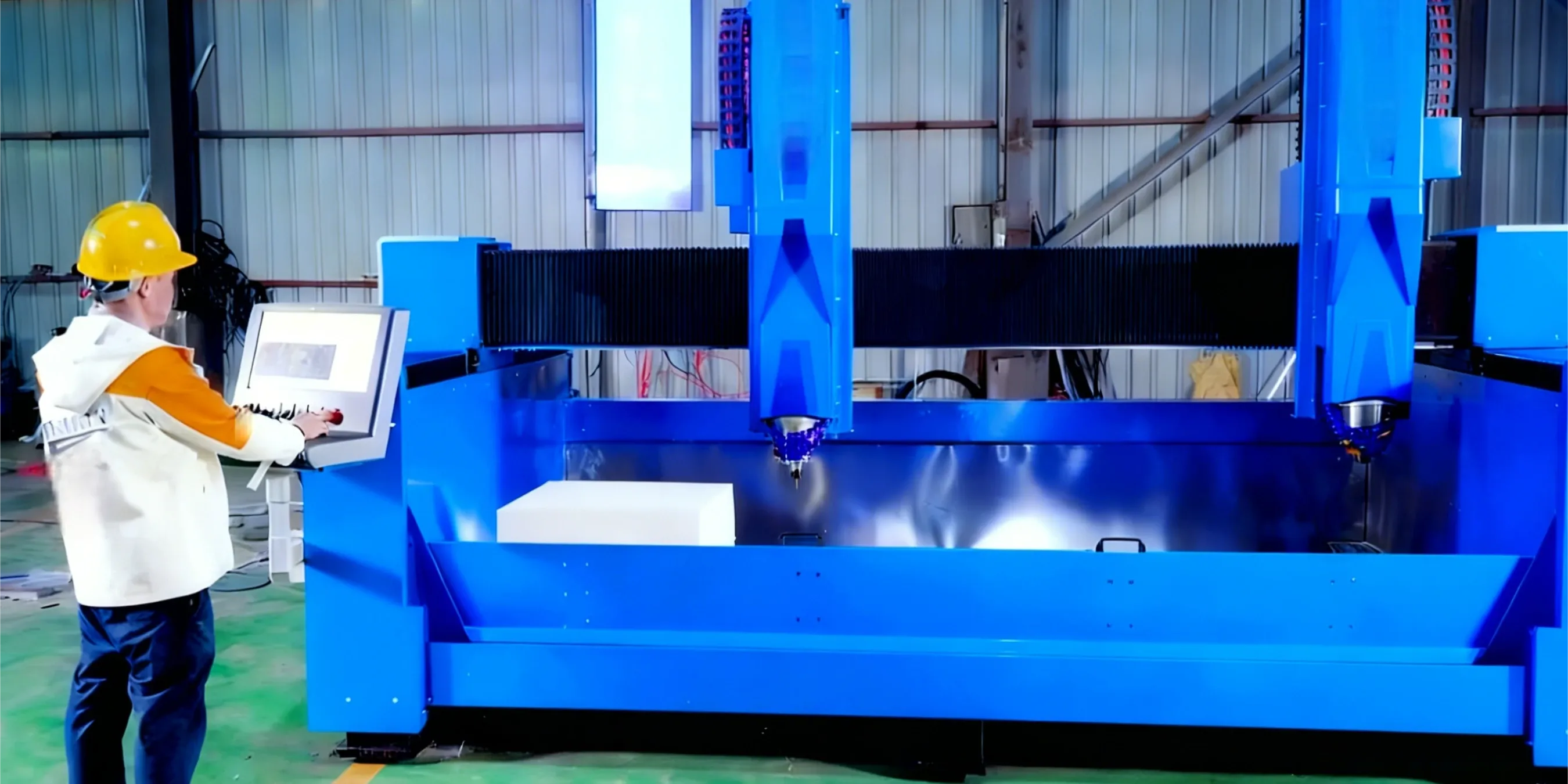

Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Desglosaremos los componentes principales de una cortadora CNC para piedra, desde el husillo hasta el sistema de control, y explicaremos por qué supera a los métodos tradicionales.

TL;DR: Desglose de Ingeniería

- ¿Qué es? Un CNC para grabado en piedra es un sistema que utiliza motores controlados por ordenador para mover una herramienta de corte a lo largo de varios ejes, tallando diseños desde un archivo digital con alta precisión.

- ¿Por qué es mejor? Ofrece precisión verificable regida por estándares como ISO 230-1 y utiliza servomotores de bucle cerrado para mayor exactitud y fiabilidad que los métodos manuales.

- ¿Cuál es la clave? El rendimiento de la máquina es resultado directo de la sinergia entre su estructura mecánica rígida y su sistema de control inteligente.

Resumen Técnico: Por qué es mejor que los métodos tradicionales

Arquitectura y Flujo de Datos

[Software CAD: Creas un diseño 2D/3D]

---> [Software CAM: El diseño se convierte en trayectorias de herramienta G-code]

---> [Controlador CNC: Lee el G-code y calcula los comandos de los motores]

---> [Servodrives: Envían energía a los motores]

---> [Motores y husillos de bolas: Convierten señales eléctricas en movimiento preciso X, Y, Z]

---> [Husillo y herramienta: Graban la piedra]

¿Cuáles son los 5 Componentes Clave Más Importantes?

¿Cuáles son los 5 Componentes Clave Más Importantes?

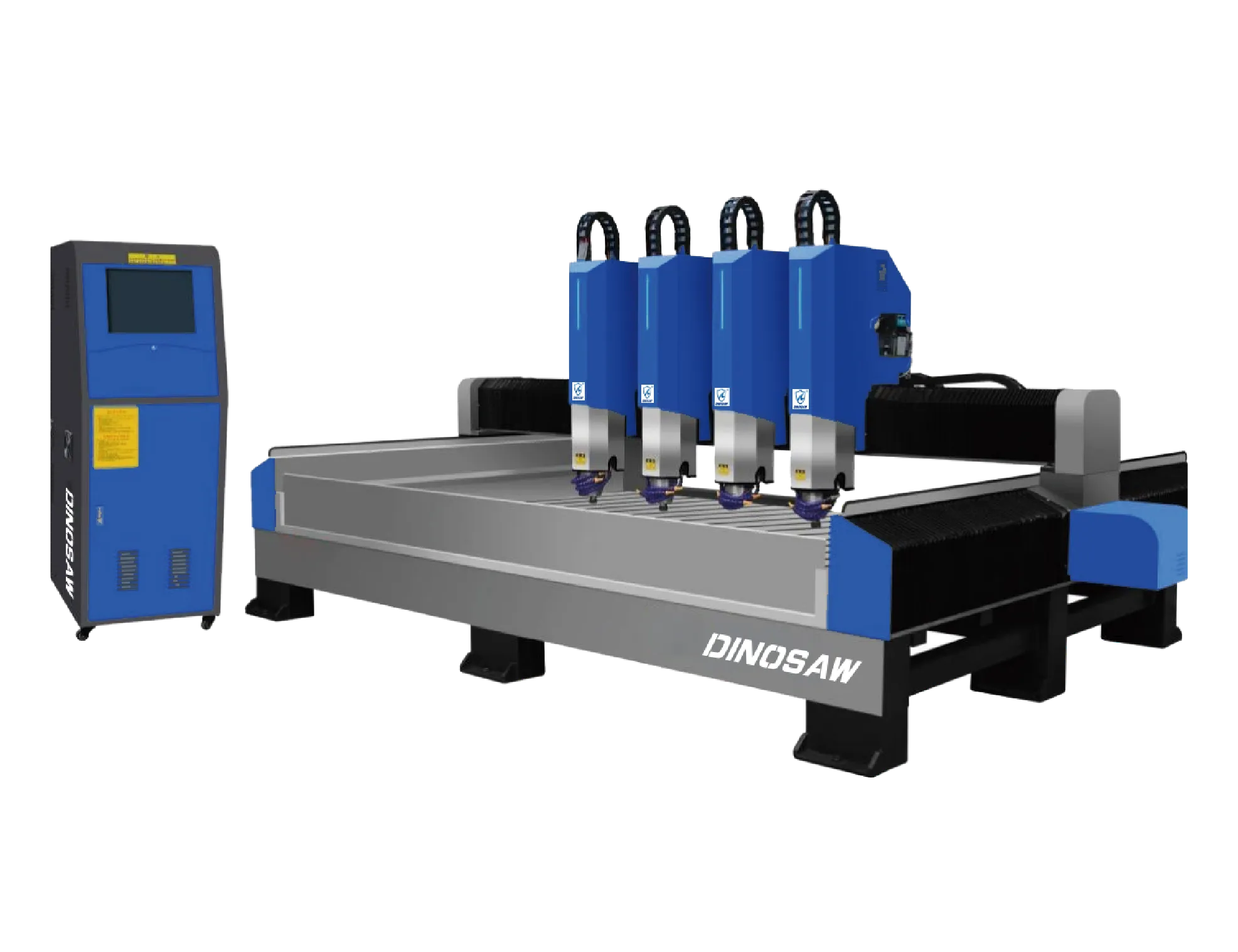

- 1. Bastidor y pórtico de la máquina: El esqueleto de la máquina. Debe ser excepcionalmente rígido (acero soldado de alta resistencia y alivio de tensiones) para absorber vibraciones. Un bastidor débil es receta para inexactitud y vibración de la herramienta.

- 2. Husillo: El "corazón" de la máquina. Para piedra, un husillo de alto par y refrigerado por agua (rango de 5,5 kW a 7,5 kW) es esencial para evitar el sobrecalentamiento en trabajos largos.

- 3. Sistema de transmisión (husillos de bolas y guías lineales): Esto traduce la rotación del motor en movimiento lineal preciso. Los husillos de bolas de alta precisión (conforme a estándares como ISO 3408 ) aseguran movimiento suave y sin holgura.

- 4. Sistema de control: El "cerebro" de la máquina. Sistemas profesionales (por ejemplo, Syntec, Siemens) ofrecen mejor velocidad de procesamiento y funciones de "look-ahead" para suavizar el movimiento.

- 5. Refrigeración y filtración de agua: Es indispensable. Enfría las herramientas CNC para piedra para evitar desgaste y suprime el polvo de sílice peligroso.

Modos de Fallo Comunes y Soluciones

- Vibración de la herramienta: Causada por un bastidor débil, pieza de trabajo suelta o herramienta demasiado larga. Mitiga usando una máquina rígida, asegurando sujeción sólida y minimizando la longitud de la herramienta.

- Pérdida de pasos: Ocurre cuando los motores paso a paso están sobrecargados. Mitiga usando servomotores con retroalimentación de bucle cerrado o reduciendo las fuerzas de corte (menor avance, cortes menos profundos).

- Sobrecalentamiento del husillo: Causado por flujo insuficiente de refrigerante o funcionamiento a RPM incorrectas. Mitiga asegurando que la bomba y las tuberías de agua estén limpias y operando el husillo dentro de su rango especificado.

- Ingreso de polvo: El polvo abrasivo de piedra destruye los componentes mecánicos. Mitiga con sellos efectivos, cubiertas de fuelle en guías lineales y un sistema de presión positiva de aire para los gabinetes electrónicos.

Compatibilidad (PLC/Interfaces)

Compatibilidad (PLC/Interfaces)

Tres Escenarios Comunes: Parámetros Iniciales

Escenario 1: Bajorrelieve en Granito

Escenario 2: Letras en Mármol

Escenario 3: Relieve 3D en Arenisca

Preguntas Frecuentes (FAQ)

Preguntas Frecuentes (FAQ)

¿Cuál es la precisión típica de un CNC para grabado en piedra?

- Parámetros: Puedes esperar una precisión posicional en el rango de ±0,05mm a ±0,1mm. La repetibilidad, que es la capacidad de la máquina para volver al mismo punto, suele ser aún más ajustada, alrededor de ±0,02mm.

- Contexto: Este nivel de precisión es esencial para crear trabajos detallados y asegurar uniformidad en múltiples piezas, lo cual es crítico al crear presupuestos de grabado en piedra 3D para clientes que esperan calidad constante.

- Límite: Esta precisión se verifica usando estándares internacionales como ISO 230-1 y depende de que la máquina esté correctamente instalada y mantenida.

¿Cuáles son los requisitos de energía para esta maquinaria?

- Parámetros: Un requisito típico es 380V/50-60Hz. El consumo total de energía suele estar entre 10 kW y 15 kW, dependiendo del tamaño del husillo y el número de motores de ejes.

- Riesgo: Asumir que la energía de tu taller es suficiente sin comprobarlo puede llevar a costosas actualizaciones eléctricas y retrasos en la instalación.

- Próximo paso: Confirma siempre los requisitos exactos de energía con la hoja de especificaciones del fabricante antes de comprar o preparar tu sitio.

¿Qué software es compatible con sus máquinas?

- Contexto: Esta flexibilidad te permite integrar la máquina en tu flujo de trabajo de diseño existente sin aprender un sistema propietario nuevo. Puedes seguir usando el software que ya conoces.

- Ejemplos: Esto incluye programas populares como Vectric Aspire, ArtCAM, Type3 y Mastercam.

¿Cómo elijo la potencia adecuada del husillo?

- Parámetros: Para piedras blandas como mármol o caliza, un husillo de 3,5–5,5 kW suele ser suficiente. Para piedras duras como granito, se recomienda encarecidamente un husillo refrigerado por agua de 5,5 kW a 7,5 kW (o más) para proporcionar el par adecuado y evitar bloqueos.

- Riesgo: Usar un husillo poco potente en piedra dura provocará bajo rendimiento, mal acabado superficial y puede causar desgaste prematuro en el propio husillo.

¿Cuál es la diferencia entre motores paso a paso y servomotores en routers para grabado en piedra?

- Contexto: Los motores paso a paso usan un sistema "open-loop", lo que significa que pueden perder su posición ("perder pasos") si se sobrecargan, provocando errores. Los servomotores usan un sistema de retroalimentación "closed-loop" con encoder, lo que les permite ser más precisos, rápidos y fiables, ya que verifican y corrigen constantemente su posición.

- Recomendación: Para aplicaciones de alta velocidad o trabajos donde la precisión es crítica, los servos siempre son la opción preferida para asegurar exactitud y evitar piezas arruinadas.

¿Qué mantenimiento requiere el sistema de transmisión?

- Contexto: El sistema de transmisión incluye las guías lineales y los husillos de bolas que controlan el movimiento de la máquina.

- Tareas: Las tareas clave incluyen lubricar estos componentes según un calendario establecido (por ejemplo, semanalmente o cada 40 horas de operación), mantenerlos limpios de polvo abrasivo y revisar periódicamente signos de desgaste.

- Próximo paso: Nuestra guía de O&M proporciona una lista de verificación y calendario de mantenimiento detallados para facilitar la gestión.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский