Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

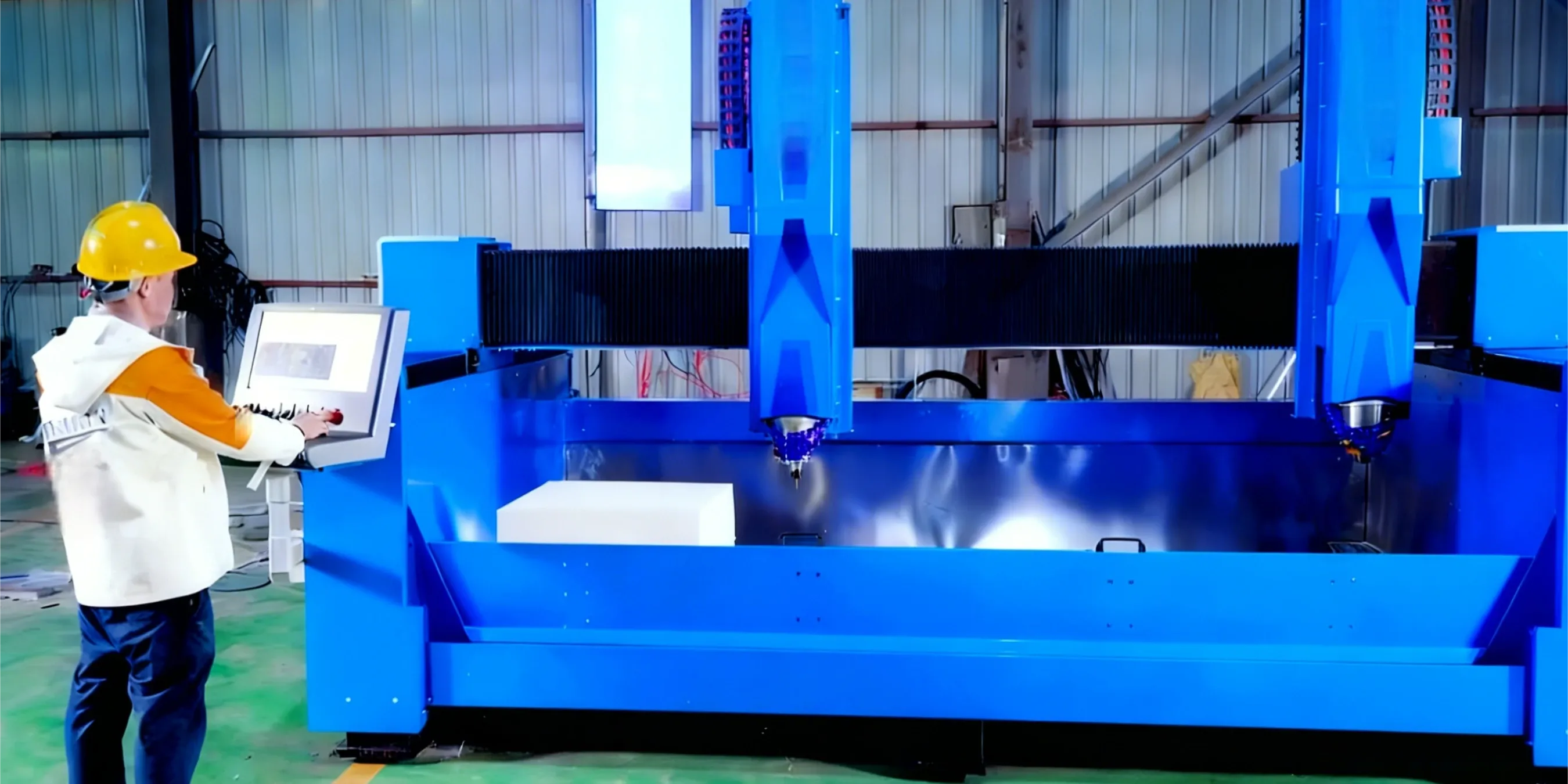

Nous allons détailler les principaux composants d'une machine de gravure sur pierre CNC, de la broche au système de contrôle, et expliquer pourquoi elle surpasse les méthodes traditionnelles.

TL;DR : Décryptage technique

- Qu'est-ce que c'est ? Un graveur sur pierre CNC est un système qui utilise des moteurs pilotés par ordinateur pour déplacer un outil de coupe sur plusieurs axes, sculptant des motifs à partir d'un fichier numérique avec une grande précision.

- Pourquoi est-ce mieux ? Il offre une précision vérifiable régie par des normes telles que ISO 230-1 et utilise des servomoteurs en boucle fermée pour une exactitude et une fiabilité supérieures aux méthodes manuelles.

- À retenir ? Les performances de la machine résultent directement de la synergie entre sa structure mécanique rigide et son système de contrôle intelligent.

Vue d'ensemble technique : pourquoi c'est mieux que les méthodes traditionnelles

Architecture & flux de données

[Logiciel CAO : vous créez un design 2D/3D]

---> [Logiciel FAO : le design est converti en trajectoires d'outil G-code]

---> [Contrôleur CNC : lit le G-code et calcule les commandes moteur]

---> [Variateurs servo : alimentent les moteurs]

---> [Moteurs & vis à billes : convertissent les signaux électriques en mouvements X, Y, Z précis]

---> [Broche & outil : sculpte la pierre]

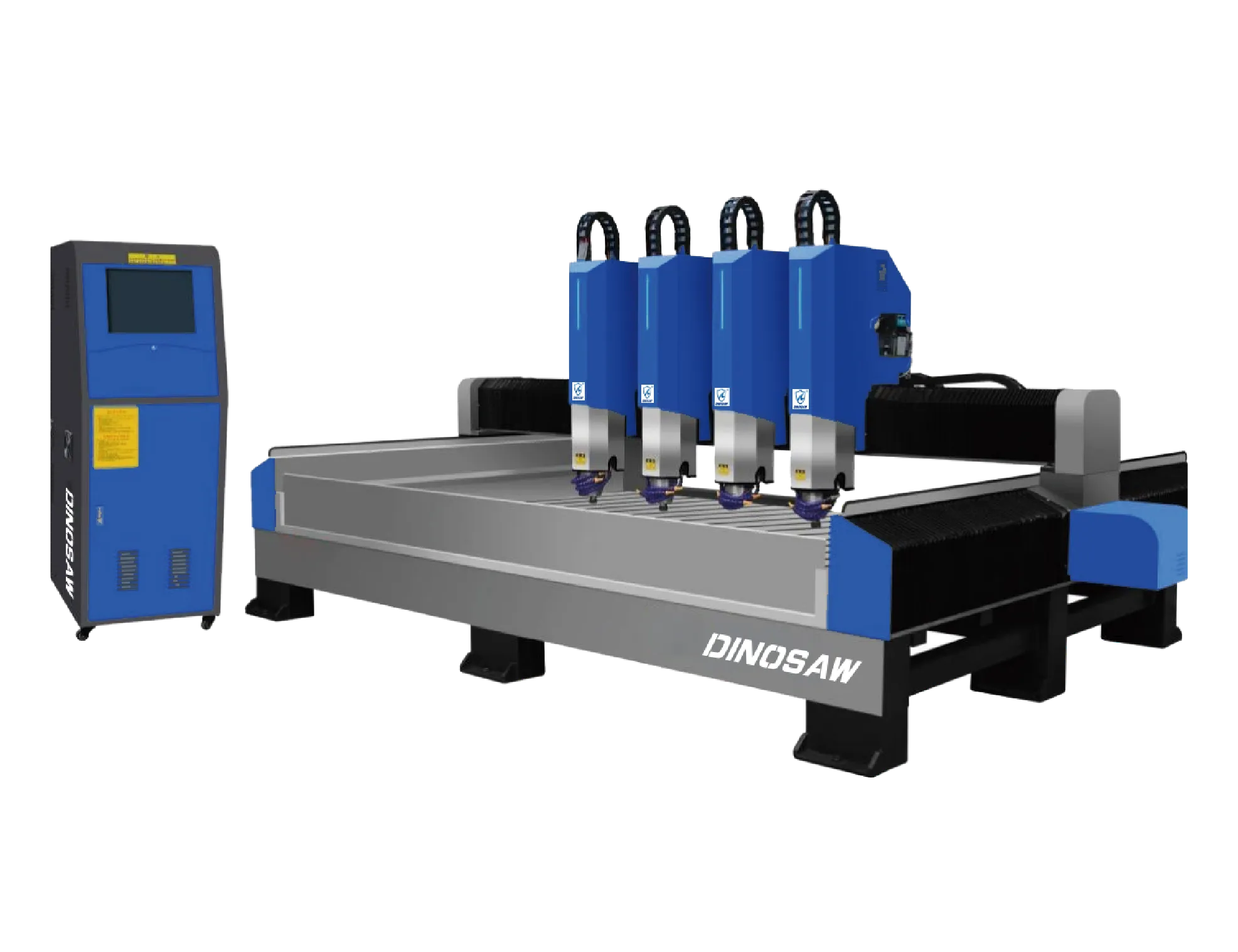

Quels sont les 5 composants essentiels ?

Quels sont les 5 composants essentiels ?

- 1. Châssis et portique : L'ossature de la machine. Elle doit être extrêmement rigide (acier soudé, traité anti-stress) pour absorber les vibrations. Un châssis faible est synonyme d'imprécision et de vibrations d'outil.

- 2. Broche : Le « cœur » de la machine. Pour la pierre, une broche à fort couple, refroidie par eau (entre 5,5 kW et 7,5 kW) est indispensable pour éviter la surchauffe lors des travaux longs.

- 3. Système d'entraînement (vis à billes & guides linéaires) : Il transforme la rotation du moteur en mouvement linéaire précis. Des vis à billes de haute précision (conformes à des normes telles que ISO 3408 ) assurent un mouvement fluide et sans jeu.

- 4. Système de contrôle : Le « cerveau » de la machine. Les systèmes professionnels (ex. : Syntec, Siemens) offrent une meilleure vitesse de traitement et des fonctions « look-ahead » pour des mouvements plus fluides.

- 5. Refroidissement et filtration de l'eau : Indispensable. Cela refroidit les outils CNC pour pierre pour éviter l'usure et supprime la poussière de silice dangereuse.

Modes de défaillance courants & solutions

- Vibrations d'outil : Causées par un châssis faible, une pièce mal fixée ou un porte-outil trop long. Solution : utiliser une machine rigide, assurer un serrage solide et réduire la longueur de l'outil.

- Pas perdus : Survient lorsque les moteurs pas à pas sont surchargés. Solution : utiliser des servomoteurs avec retour en boucle fermée ou réduire les efforts de coupe (avance plus lente, passes moins profondes).

- Surchauffe de la broche : Due à un débit de refroidissement insuffisant ou une vitesse de rotation inadaptée. Solution : vérifier que la pompe et les tuyaux d'eau sont dégagés et utiliser la broche dans sa plage spécifiée.

- Pénétration de poussière : La poussière abrasive de pierre détruit les composants mécaniques. Solution : joints efficaces, soufflets sur les guides linéaires et système de surpression d'air dans les armoires électroniques.

Compatibilité (PLC/Interfaces)

Compatibilité (PLC/Interfaces)

Trois scénarios courants : paramètres de départ

Scénario 1 : Bas-relief sur granit

Scénario 2 : Gravure de lettres sur marbre

Scénario 3 : Relief 3D sur grès

Foire aux questions (FAQ)

Foire aux questions (FAQ)

Quelle est la précision typique d'un graveur sur pierre CNC ?

- Paramètres : Vous pouvez attendre une précision de positionnement de ±0,05 mm à ±0,1 mm. La répétabilité, c'est-à-dire la capacité de la machine à revenir au même point, est souvent encore meilleure, autour de ±0,02 mm.

- Contexte : Ce niveau de précision est essentiel pour réaliser des travaux détaillés et garantir l'uniformité sur plusieurs pièces, ce qui est crucial lors de la création de devis de gravure 3D sur pierre pour des clients exigeant une qualité constante.

- Limite : Cette précision est vérifiée selon des normes internationales telles que ISO 230-1 et dépend d'une installation et d'un entretien corrects de la machine.

Quelles sont les exigences électriques pour ces machines ?

- Paramètres : Une exigence typique est 380V/50-60Hz. La consommation totale varie généralement de 10 kW à 15 kW selon la taille de la broche et le nombre de moteurs d'axe.

- Risque : Supposer que l'alimentation de votre atelier est suffisante sans vérification peut entraîner des travaux électriques coûteux et des retards d'installation.

- Étape suivante : Vérifiez toujours les exigences électriques exactes sur la fiche technique du fabricant avant d'acheter ou de préparer votre site.

Quels logiciels sont compatibles avec vos machines ?

- Contexte : Cette flexibilité vous permet d'intégrer la machine dans votre flux de conception existant sans devoir apprendre un nouveau système propriétaire. Vous pouvez continuer à utiliser les logiciels que vous maîtrisez déjà.

- Exemples : Cela inclut des programmes populaires comme Vectric Aspire, ArtCAM, Type3 et Mastercam.

Comment choisir la puissance de broche adaptée ?

- Paramètres : Pour les pierres tendres comme le marbre ou le calcaire, une broche de 3,5–5,5 kW suffit généralement. Pour les pierres dures comme le granit, une broche refroidie par eau de 5,5 kW à 7,5 kW (ou plus) est vivement recommandée pour fournir le couple nécessaire et éviter le calage.

- Risque : Utiliser une broche sous-dimensionnée sur de la pierre dure entraînera des performances lentes, une mauvaise qualité de surface et une usure prématurée de la broche.

Quelle est la différence entre moteurs pas à pas et servomoteurs sur les machines de gravure sur pierre ?

- Contexte : Les moteurs pas à pas utilisent un système « boucle ouverte », ce qui signifie qu'ils peuvent perdre leur position (« perdre des pas ») s'ils sont surchargés, entraînant des erreurs. Les servomoteurs utilisent un système de retour « boucle fermée » avec encodeur, leur permettant d'être plus précis, plus rapides et plus fiables, car ils vérifient et corrigent constamment leur position.

- Recommandation : Pour les applications à grande vitesse ou les travaux où la précision est critique, les servomoteurs sont toujours à privilégier pour garantir l'exactitude et éviter d'abîmer les pièces.

Quel entretien est nécessaire pour le système d'entraînement ?

- Contexte : Le système d'entraînement comprend les guides linéaires et les vis à billes qui contrôlent le mouvement de la machine.

- Tâches : Les tâches clés incluent la lubrification de ces composants selon un calendrier précis (ex. : chaque semaine ou toutes les 40 heures d'utilisation), leur nettoyage de la poussière abrasive et la vérification périodique de l'usure.

- Étape suivante : Notre guide O&M propose une liste de contrôle et un calendrier détaillés pour faciliter la gestion de l'entretien.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский