Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

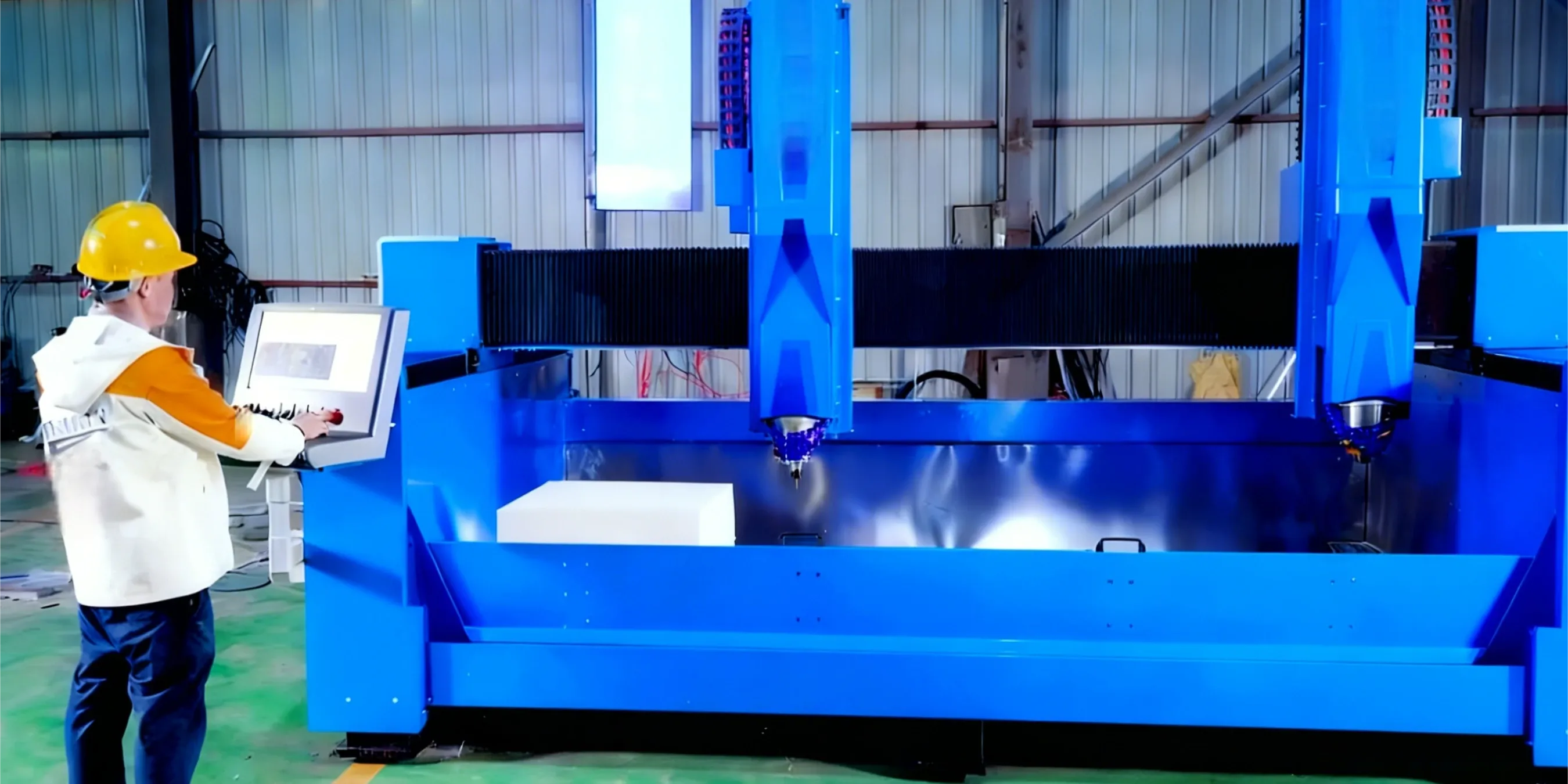

Мы подробно рассмотрим основные компоненты ЧПУ-гравировального станка по камню — от шпинделя до системы управления — и объясним, почему он превосходит традиционные методы.

Кратко: технический разбор

- Что это? ЧПУ-гравировальный станок по камню — это система, использующая компьютерно управляемые двигатели для перемещения режущего инструмента по нескольким осям, вырезая узоры по цифровому файлу с высокой точностью.

- Почему он лучше? Он обеспечивает проверяемую точность, регулируемую стандартами, такими как ISO 230-1, и использует сервоприводы с обратной связью для большей точности и надежности по сравнению с ручными методами.

- Главный вывод: Эффективность станка — это результат синергии между его жесткой механической конструкцией и интеллектуальной системой управления.

Технический обзор: почему это лучше традиционных методов

Архитектура и поток данных

[CAD-программа: создание 2D/3D-модели]

---> [CAM-программа: модель преобразуется в траектории инструмента (G-код)]

---> [ЧПУ-контроллер: читает G-код и вычисляет команды для двигателей]

---> [Сервоприводы: подают питание на двигатели]

---> [Двигатели и шариковые винты: преобразуют электрические сигналы в точные движения по осям X, Y, Z]

---> [Шпиндель и инструмент: выполняют резку камня]

Какие 5 основных компонентов наиболее важны?

Какие 5 основных компонентов наиболее важны?

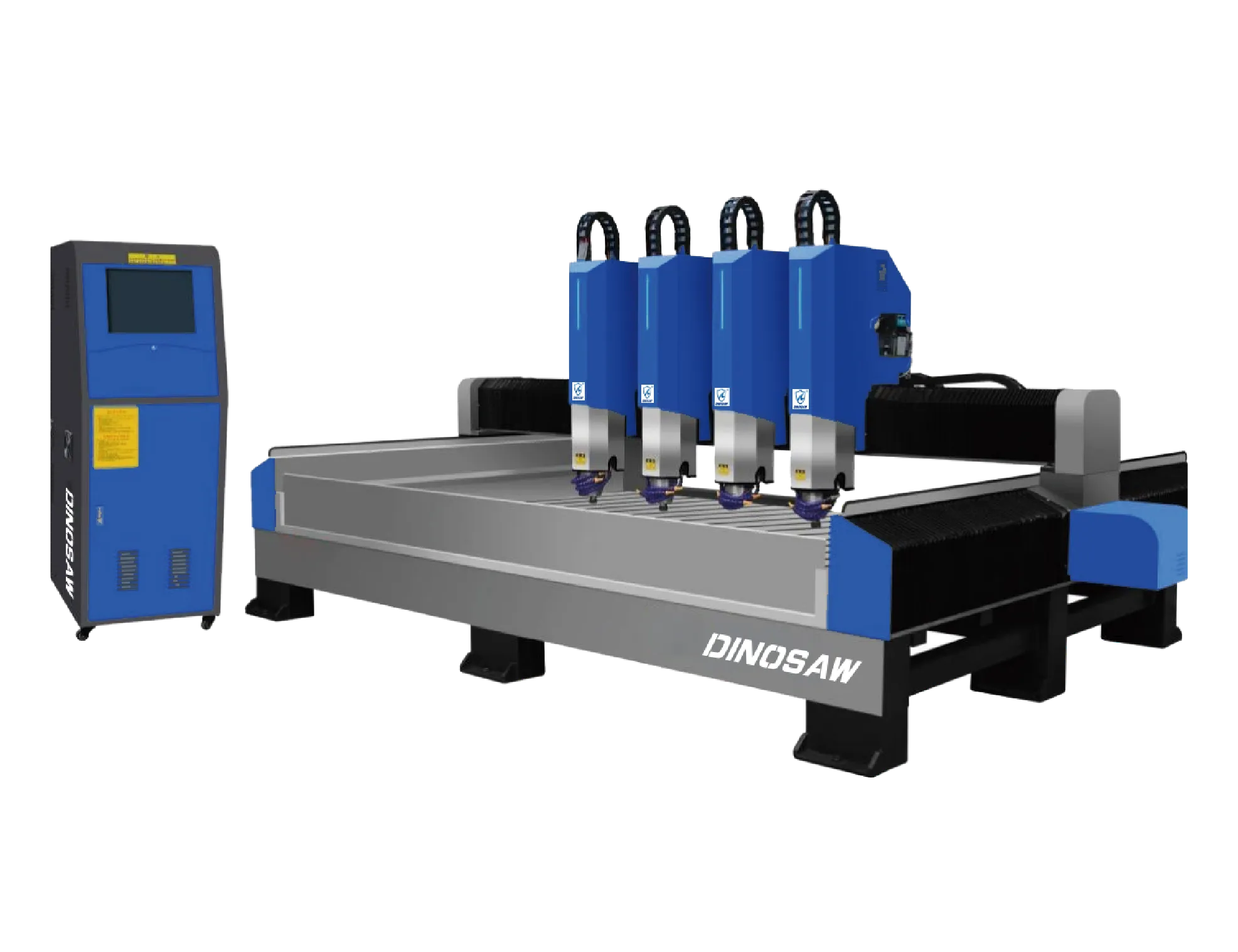

- 1. Рама и портал: «Скелет» станка. Должна быть максимально жесткой (тяжелая, термообработанная сварная сталь), чтобы гасить вибрации. Слабая рама — причина неточности и вибраций инструмента.

- 2. Шпиндель: «Сердце» станка. Для камня необходим шпиндель с высоким крутящим моментом и водяным охлаждением (от 5,5 до 7,5 кВт), чтобы избежать перегрева при длительной работе.

- 3. Приводная система (шариковые винты и линейные направляющие): Преобразует вращение двигателя в точное линейное движение. Высокоточные шариковые винты (соответствуют стандарту ISO 3408) обеспечивают плавное движение без люфта.

- 4. Система управления: «Мозг» станка. Профессиональные системы (например, Syntec, Siemens) обеспечивают высокую скорость обработки и функции «предсказания движения» для плавности работы.

- 5. Водяное охлаждение и фильтрация: Необходимо для охлаждения инструментов для камня с ЧПУ и предотвращения износа, а также для подавления опасной кремниевой пыли.

Типичные неисправности и способы их устранения

- Вибрация инструмента: Возникает из-за слабой рамы, плохо закреплённой заготовки или чрезмерного вылета инструмента. Устраняется использованием жёсткого станка, надёжным креплением и минимизацией длины инструмента.

- Потеря шагов: Возникает при перегрузке шаговых двигателей. Устраняется применением сервоприводов с обратной связью или снижением усилия резки (меньшая скорость подачи, меньшая глубина реза).

- Перегрев шпинделя: Причина — недостаточный поток охлаждающей жидкости или неправильные обороты. Решение — следить за чистотой насоса и шлангов, работать в рекомендованном диапазоне оборотов.

- Попадание пыли: Абразивная каменная пыль разрушает механические компоненты. Решение — эффективные уплотнения, защитные кожухи на направляющих и система избыточного давления воздуха в шкафу электроники.

Совместимость (ПЛК/интерфейсы)

Совместимость (ПЛК/интерфейсы)

Три типовых сценария: стартовые параметры

Сценарий 1: Барельеф по граниту

Сценарий 2: Надписи на мраморе

Сценарий 3: 3D-рельеф по песчанику

Часто задаваемые вопросы (FAQ)

Часто задаваемые вопросы (FAQ)

Какова типичная точность ЧПУ-гравировального станка по камню?

- Параметры: Ожидаемая точность позиционирования — в диапазоне ±0,05 мм до ±0,1 мм. Повторяемость, то есть способность возвращаться в одну и ту же точку, обычно ещё выше — около ±0,02 мм.

- Контекст: Такой уровень точности необходим для создания детализированных изделий и обеспечения однородности при серийном производстве, что особенно важно при подготовке 3D-гравировки по камню на заказ для клиентов, ожидающих стабильного качества.

- Границы: Эта точность подтверждается международными стандартами, такими как ISO 230-1 и зависит от правильной установки и обслуживания станка.

Каковы требования к электропитанию этого оборудования?

- Параметры: Обычно требуется 380В/50-60Гц. Общая потребляемая мощность — от 10 до 15 кВт, в зависимости от мощности шпинделя и количества осевых двигателей.

- Риск: Предположение о достаточности мощности без проверки может привести к дорогостоящим доработкам электросети и задержкам монтажа.

- Следующий шаг: Всегда уточняйте точные требования к питанию по техническому паспорту производителя перед покупкой или подготовкой площадки.

Какое программное обеспечение совместимо с вашими станками?

- Контекст: Такая гибкость позволяет интегрировать станок в существующий рабочий процесс без необходимости изучать новую проприетарную систему. Вы можете продолжать использовать привычное ПО.

- Примеры: Среди популярных программ — Vectric Aspire, ArtCAM, Type3 и Mastercam.

Как выбрать подходящую мощность шпинделя?

- Параметры: Для мягких камней, таких как мрамор или известняк, обычно достаточно шпинделя 3,5–5,5 кВт. Для твёрдых камней, например гранита, рекомендуется водяной шпиндель 5,5–7,5 кВт (или выше) для достаточного крутящего момента и предотвращения остановок.

- Риск: Недостаточная мощность шпинделя при обработке твёрдого камня приведёт к низкой производительности, плохому качеству поверхности и преждевременному износу самого шпинделя.

В чём разница между шаговыми и сервоприводами на гравировальных станках по камню?

- Контекст: Шаговые двигатели используют «открытый» цикл управления и могут терять позицию («терять шаги») при перегрузке, что приводит к ошибкам. Сервоприводы используют «замкнутую» обратную связь с энкодером, что позволяет им быть более точными, быстрыми и надёжными, так как они постоянно проверяют и корректируют своё положение.

- Рекомендация: Для высокоскоростных или особо точных работ всегда выбирайте сервоприводы — это гарантирует точность и предотвращает порчу заготовок.

Какое обслуживание требуется для приводной системы?

- Контекст: Приводная система включает линейные направляющие и шариковые винты, управляющие движением станка.

- Задачи: Основные задачи — смазывать эти компоненты по графику (например, еженедельно или каждые 40 часов работы), поддерживать их в чистоте от абразивной пыли и периодически проверять на износ.

- Следующий шаг: Наше руководство по эксплуатации и обслуживанию содержит подробный чек-лист и график обслуживания, чтобы упростить этот процесс.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский