Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

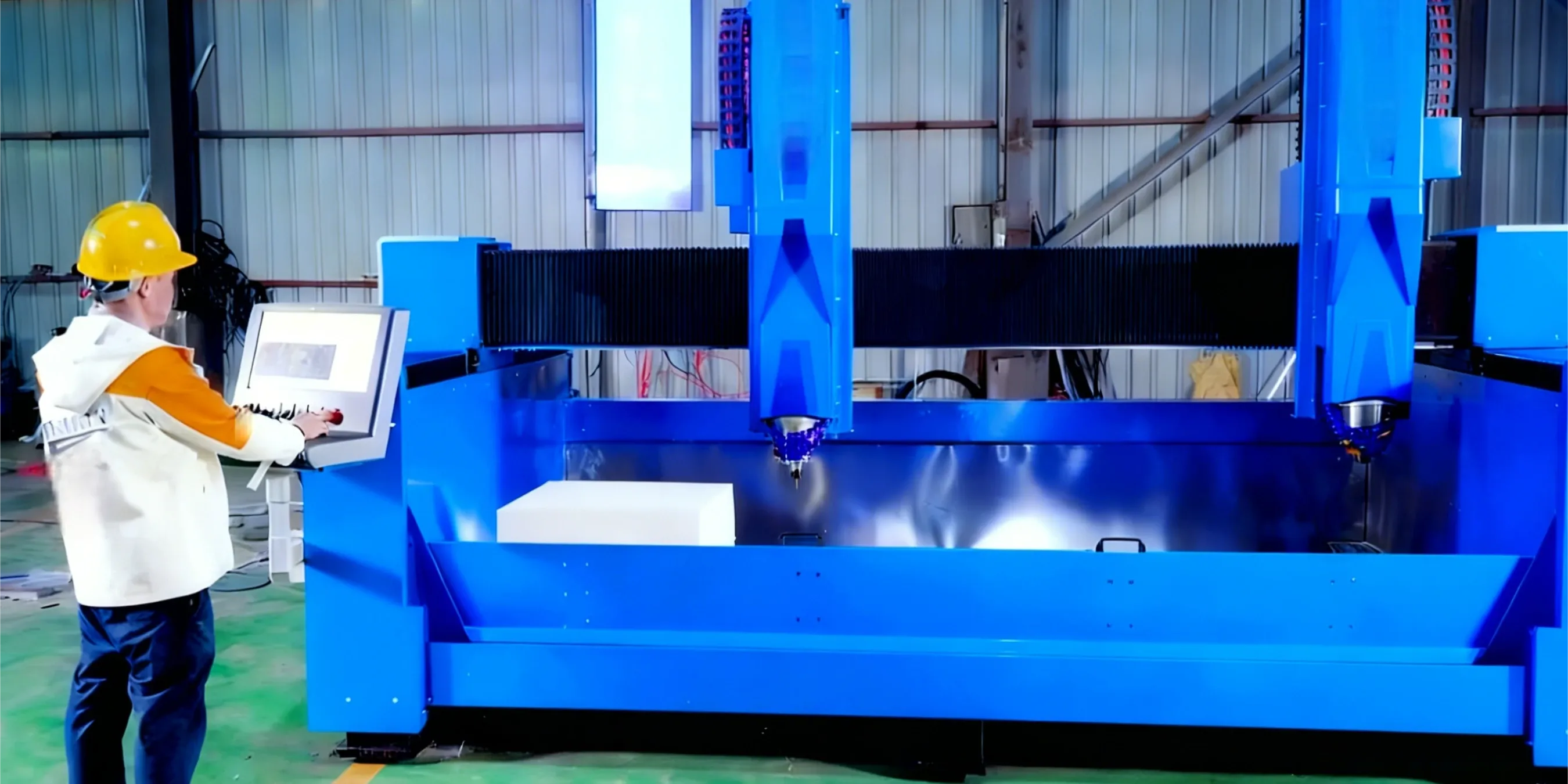

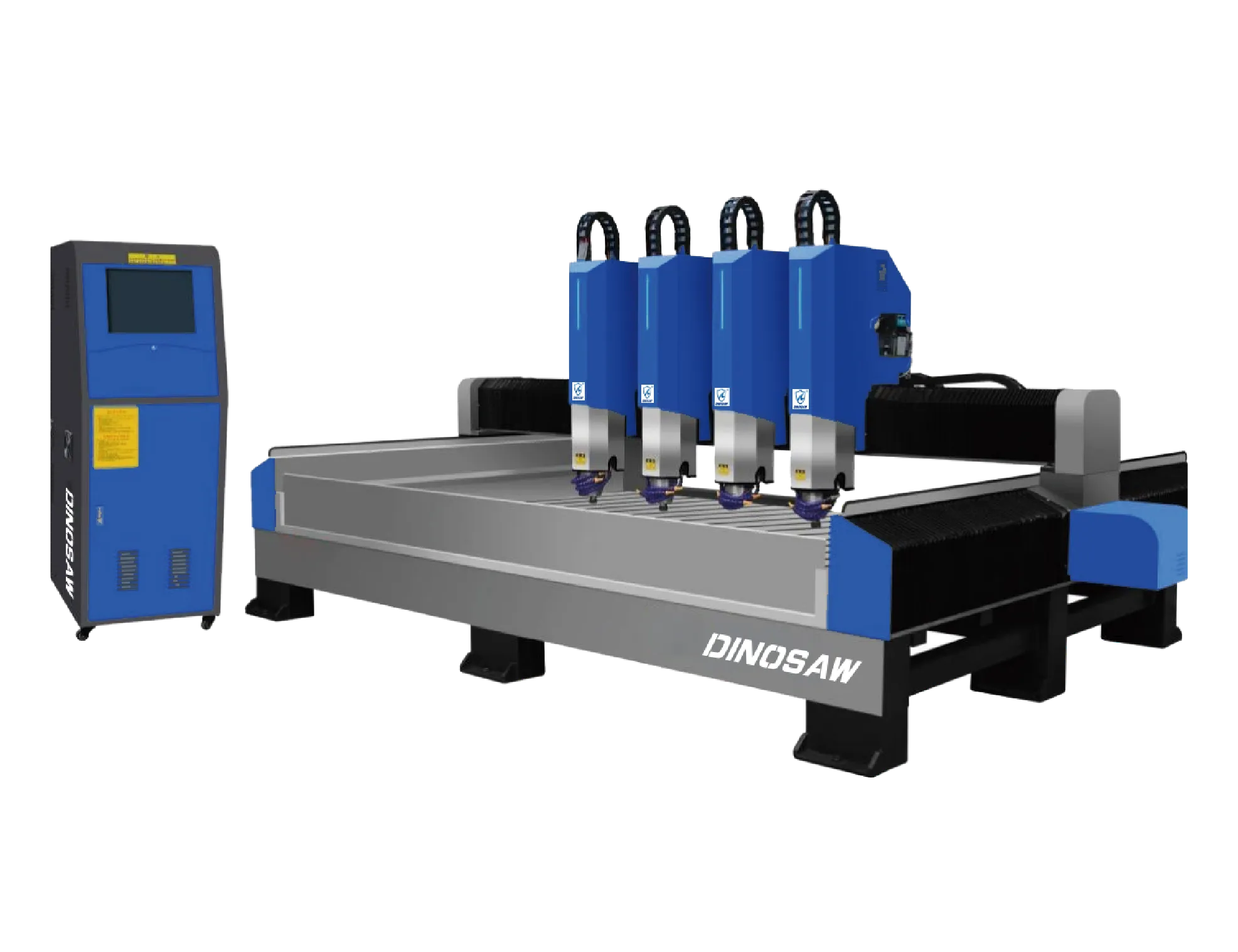

Wir erläutern die Kernkomponenten einer CNC-Fräsmaschine für Stein – vom Spindel bis zum Steuerungssystem – und erklären, warum sie herkömmliche Methoden übertrifft.

TL;DR: Die technische Analyse

- Was ist das? Eine CNC-Fräsmaschine für Stein ist ein System, das computergesteuerte Motoren verwendet, um ein Schneidwerkzeug entlang mehrerer Achsen zu bewegen und Designs aus einer digitalen Datei mit hoher Präzision zu gravieren.

- Warum ist sie besser? Sie bietet nachweisbare Präzision, geregelt durch Standards wie ISO 230-1 und verwendet geschlossene Servomotoren für höhere Genauigkeit und Zuverlässigkeit als manuelle Methoden.

- Was ist das wichtigste Fazit? Die Leistung der Maschine ist das direkte Ergebnis der Synergie zwischen ihrer stabilen mechanischen Struktur und dem intelligenten Steuerungssystem.

Techniküberblick: Warum sie besser ist als traditionelle Methoden

Architektur & Datenfluss

[CAD-Software: Sie erstellen ein 2D/3D-Design]

---> [CAM-Software: Das Design wird in G-Code-Werkzeugwege umgewandelt]

---> [CNC-Steuerung: Liest G-Code und berechnet Motorbefehle]

---> [Servoantriebe: Senden Strom zu den Motoren]

---> [Motoren & Kugelgewindetriebe: Wandeln elektrische Signale in präzise X-, Y-, Z-Bewegungen um]

---> [Spindel & Werkzeug: Bearbeitet den Stein]

Was sind die 5 wichtigsten Kernkomponenten?

Was sind die 5 wichtigsten Kernkomponenten?

- 1. Maschinenrahmen und Portal: Das „Skelett" der Maschine. Es muss besonders steif sein (schwere, spannungsarm geschweißte Stahlkonstruktion), um Vibrationen zu absorbieren. Ein schwacher Rahmen führt zu Ungenauigkeiten und Werkzeugrattern.

- 2. Spindel: Das „Herz" der Maschine. Für Stein ist eine leistungsstarke, wassergekühlte Spindel (5,5 kW bis 7,5 kW) unerlässlich, um Überhitzung bei langen Einsätzen zu vermeiden.

- 3. Antriebssystem (Kugelgewindetriebe & Linearführungen): Dies wandelt die Motorrotation in präzise lineare Bewegungen um. Hochpräzise Kugelgewindetriebe (nach Standards wie ISO 3408 ) sorgen für eine gleichmäßige, spielfreie Bewegung.

- 4. Steuerungssystem: Das „Gehirn" der Maschine. Professionelle Systeme (z. B. Syntec, Siemens) bieten eine höhere Verarbeitungsgeschwindigkeit und „Vorausschau"-Funktionen für einen gleichmäßigen Bewegungsablauf.

- 5. Wasserkühlung & Filtration: Unverzichtbar. Sie kühlt die CNC-Steinwerkzeuge, verhindert Verschleiß und unterdrückt gefährlichen Silikastaub.

Typische Fehlerquellen & Gegenmaßnahmen

- Werkzeugrattern: Verursacht durch einen schwachen Rahmen, ein loses Werkstück oder zu langen Werkzeugüberstand. Gegenmaßnahmen: Verwendung einer stabilen Maschine, sichere Werkstückspannung und minimale Werkzeuglänge.

- Verlorene Schritte: Tritt auf, wenn Schrittmotoren überlastet werden. Gegenmaßnahmen: Einsatz von Servomotoren mit geschlossenem Regelkreis oder Verringerung der Schnittkräfte (langsamere Vorschubgeschwindigkeit, geringere Schnitttiefe).

- Spindelüberhitzung: Verursacht durch unzureichenden Kühlmittelfluss oder falsche Drehzahl. Gegenmaßnahmen: Sicherstellen, dass die Wasserpumpe und Leitungen frei sind und die Spindel im spezifizierten Bereich betrieben wird.

- Staubeintritt: Abrasiver Steinstaub zerstört mechanische Komponenten. Gegenmaßnahmen: Effektive Dichtungen, Faltenbalgabdeckungen auf Linearführungen und ein Überdrucksystem für Elektronikschränke.

Kompatibilität (SPS/Schnittstellen)

Kompatibilität (SPS/Schnittstellen)

Drei typische Anwendungsfälle: Startparameter

Szenario 1: Granit-Flachrelief

Szenario 2: Marmor-Beschriftung

Szenario 3: Sandstein-3D-Relief

Häufig gestellte Fragen (FAQ)

Häufig gestellte Fragen (FAQ)

Wie hoch ist die typische Genauigkeit einer CNC-Fräsmaschine für Stein?

- Parameter: Sie können mit einer Positionsgenauigkeit im Bereich von ±0,05 mm bis ±0,1 mm rechnen. Die Wiederholgenauigkeit, also die Fähigkeit der Maschine, denselben Punkt erneut anzufahren, liegt oft noch enger bei etwa ±0,02 mm.

- Kontext: Dieses Präzisionsniveau ist entscheidend für die Herstellung detaillierter Arbeiten und die Sicherstellung der Einheitlichkeit über mehrere Teile hinweg – besonders wichtig bei der Erstellung von 3D-Stein-Gravurangeboten für Kunden, die gleichbleibende Qualität erwarten.

- Grenze: Diese Genauigkeit wird durch internationale Standards wie ISO 230-1 bestätigt und hängt davon ab, dass die Maschine korrekt installiert und gewartet wird.

Welche Stromversorgung benötigt diese Maschine?

- Parameter: Typisch sind 380V/50-60Hz. Die Gesamtleistung liegt meist zwischen 10 kW und 15 kW, abhängig von der Spindelgröße und der Anzahl der Achsantriebe.

- Risiko: Die Annahme, dass die Stromversorgung Ihrer Werkstatt ausreicht, ohne dies zu prüfen, kann zu teuren elektrischen Nachrüstungen und Installationsverzögerungen führen.

- Nächster Schritt: Überprüfen Sie immer die genauen Stromanforderungen im Datenblatt des Herstellers, bevor Sie kaufen oder Ihren Standort vorbereiten.

Welche Software ist mit Ihren Maschinen kompatibel?

- Kontext: Diese Flexibilität ermöglicht es Ihnen, die Maschine in Ihren bestehenden Design-Workflow zu integrieren, ohne ein neues proprietäres System erlernen zu müssen. Sie können weiterhin die Ihnen vertraute Software verwenden.

- Beispiele: Dazu gehören beliebte Programme wie Vectric Aspire, ArtCAM, Type3 und Mastercam.

Wie wähle ich die richtige Spindelleistung?

- Parameter: Für weichere Steine wie Marmor oder Kalkstein reicht meist eine Spindel mit 3,5–5,5 kW. Für harte Steine wie Granit wird eine wassergekühlte Spindel mit 5,5 kW bis 7,5 kW (oder mehr) dringend empfohlen, um ausreichend Drehmoment zu liefern und ein Abwürgen zu verhindern.

- Risiko: Eine zu schwache Spindel bei harten Steinen führt zu langsamer Bearbeitung, schlechter Oberflächenqualität und vorzeitigem Verschleiß der Spindel.

Was ist der Unterschied zwischen Schrittmotoren und Servomotoren bei Stein-Gravierfräsen?

- Kontext: Schrittmotoren arbeiten mit einem „Open-Loop"-System, d. h. sie können ihre Position verlieren („Schritte verlieren"), wenn sie überlastet werden, was zu Fehlern führt. Servomotoren verwenden ein „Closed-Loop"-Feedbacksystem mit Encoder, wodurch sie präziser, schneller und zuverlässiger sind, da sie ihre Position ständig überprüfen und korrigieren.

- Empfehlung: Für Hochgeschwindigkeitsanwendungen oder präzisionskritische Arbeiten sind Servos immer die bevorzugte Wahl, um Genauigkeit zu gewährleisten und fehlerhafte Werkstücke zu vermeiden.

Welche Wartung ist für das Antriebssystem erforderlich?

- Kontext: Das Antriebssystem umfasst die Linearführungen und Kugelgewindetriebe, die die Bewegung der Maschine steuern.

- Aufgaben: Wichtige Aufgaben sind das Schmieren dieser Komponenten nach festem Zeitplan (z. B. wöchentlich oder alle 40 Betriebsstunden), das Sauberhalten von abrasivem Staub und das regelmäßige Überprüfen auf Verschleißerscheinungen.

- Nächster Schritt: Unser O&M-Leitfaden bietet eine detaillierte Wartungscheckliste und einen Zeitplan, um dies einfach zu verwalten.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский