Xin chào, tôi là Lizzy từ DINOSAW (Không phải robot). Bạn muốn loại máy (mẫu) nào? Vui lòng WhatsApp cho chúng tôi ngay

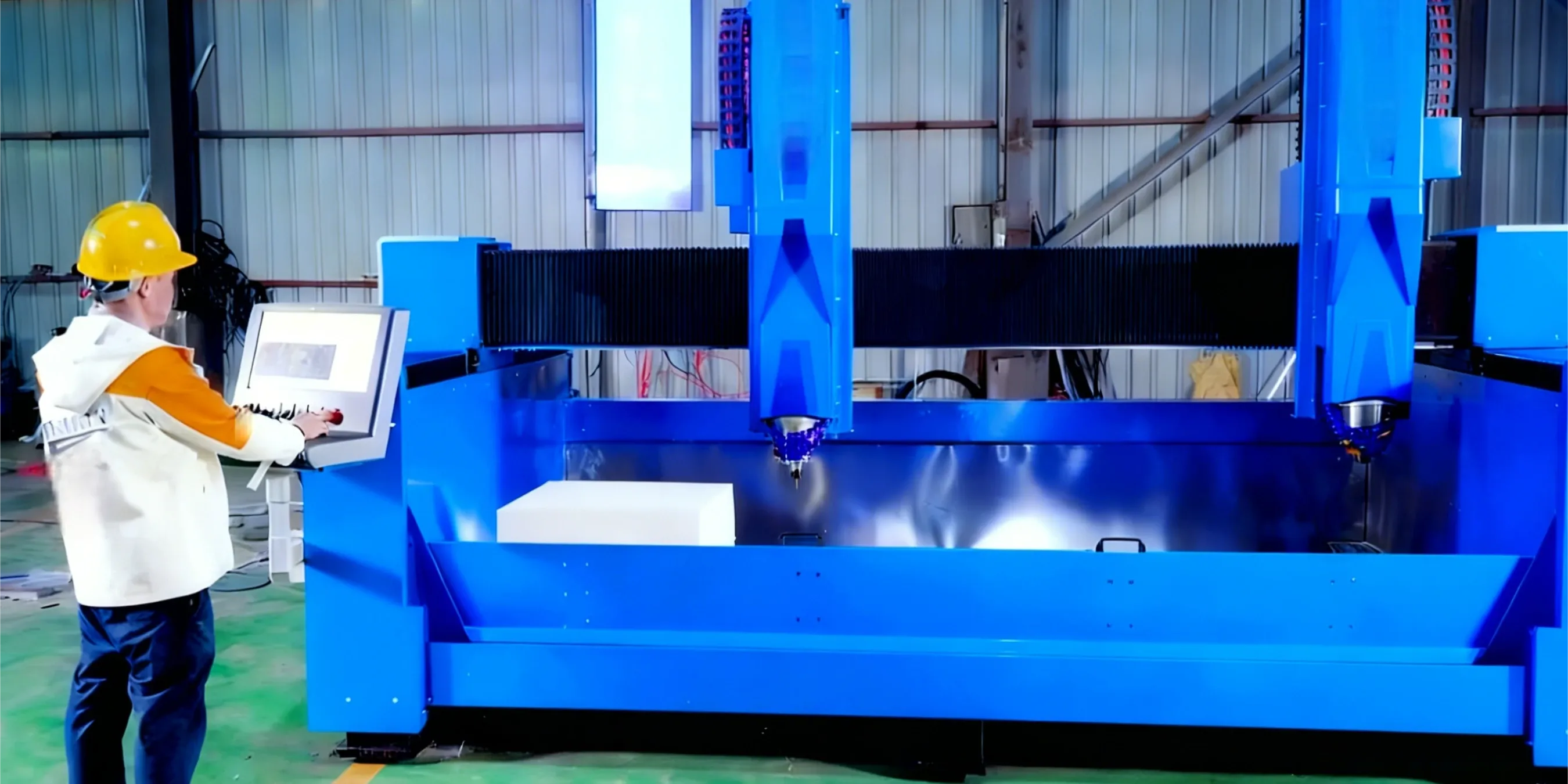

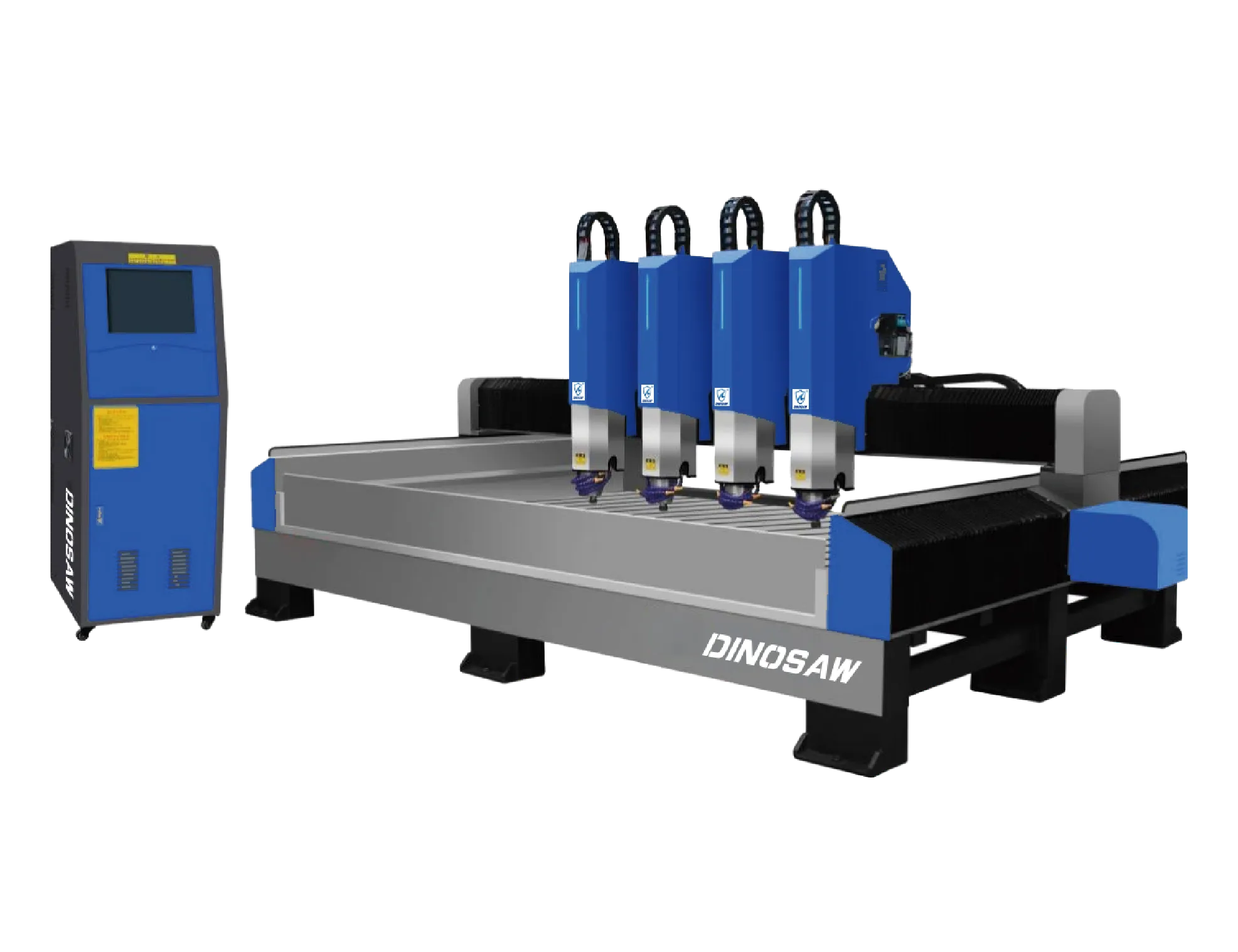

Chúng tôi sẽ phân tích các thành phần cốt lõi của máy khắc đá CNC, từ trục chính đến hệ thống điều khiển, và giải thích lý do tại sao nó vượt trội hơn các phương pháp truyền thống.

TL;DR: Phân Tích Kỹ Thuật

- Đó là gì? Một máy khắc đá CNC là hệ thống sử dụng động cơ điều khiển bằng máy tính để di chuyển dụng cụ cắt theo nhiều trục, khắc họa tiết từ tệp số với độ chính xác cao.

- Tại sao nó tốt hơn? Nó cung cấp độ chính xác có thể kiểm chứng theo các tiêu chuẩn như ISO 230-1 và sử dụng động cơ servo vòng kín để đạt độ chính xác và độ tin cậy cao hơn so với phương pháp thủ công.

- Điểm mấu chốt? Hiệu suất của máy là kết quả trực tiếp của sự kết hợp giữa kết cấu cơ khí vững chắc và hệ thống điều khiển thông minh.

Tổng Quan Kỹ Thuật: Tại Sao Nó Vượt Trội Hơn Phương Pháp Truyền Thống

Kiến Trúc & Luồng Dữ Liệu

[Phần mềm CAD: Bạn tạo bản thiết kế 2D/3D]

---> [Phần mềm CAM: Thiết kế được chuyển thành đường chạy G-code]

---> [Bộ điều khiển CNC: Đọc G-code và tính toán lệnh động cơ]

---> [Bộ truyền động Servo: Cấp nguồn cho động cơ]

---> [Động cơ & vít me bi: Chuyển tín hiệu điện thành chuyển động X, Y, Z chính xác]

---> [Trục chính & dụng cụ: Khắc đá]

5 Thành Phần Cốt Lõi Quan Trọng Nhất Là Gì?

5 Thành Phần Cốt Lõi Quan Trọng Nhất Là Gì?

- 1. Khung máy và dầm ngang: Bộ khung của máy. Nó phải cực kỳ chắc chắn (thép hàn chịu lực, xử lý ứng suất) để hấp thụ rung động. Khung yếu sẽ dẫn đến sai số và rung dụng cụ.

- 2. Trục chính: "Trái tim" của máy. Đối với đá, trục chính công suất lớn, làm mát bằng nước (từ 5,5 kW đến 7,5 kW) là cần thiết để tránh quá nhiệt khi làm việc lâu dài.

- 3. Hệ thống truyền động (vít me bi & ray dẫn hướng): Chuyển động quay của động cơ thành chuyển động tuyến tính chính xác. Vít me bi chính xác cao (đáp ứng tiêu chuẩn như ISO 3408 ) đảm bảo chuyển động mượt mà, không rơ.

- 4. Hệ thống điều khiển: "Bộ não" của máy. Các hệ thống chuyên nghiệp (ví dụ: Syntec, Siemens) có tốc độ xử lý tốt hơn và chức năng "dự đoán" giúp chuyển động mượt mà.

- 5. Làm mát & lọc nước: Không thể thiếu. Làm mát dụng cụ CNC đá để tránh mòn và giảm bụi silica nguy hiểm.

Các Lỗi Thường Gặp & Biện Pháp Khắc Phục

- Rung dụng cụ: Do khung yếu, chi tiết kẹp lỏng hoặc dụng cụ quá dài. Khắc phục bằng cách dùng máy chắc chắn, kẹp chặt chi tiết và giảm chiều dài dụng cụ.

- Mất bước: Xảy ra khi động cơ bước quá tải. Khắc phục bằng cách dùng động cơ servo có phản hồi vòng kín hoặc giảm lực cắt (giảm tốc độ, cắt nông hơn).

- Trục chính quá nhiệt: Do lưu lượng nước làm mát không đủ hoặc chạy sai tốc độ vòng quay. Khắc phục bằng cách đảm bảo bơm nước và đường ống thông suốt, vận hành trục chính trong dải thông số quy định.

- Bụi xâm nhập: Bụi đá mài mòn phá hủy các chi tiết cơ khí. Khắc phục bằng cách dùng phớt kín hiệu quả, che chắn ray dẫn hướng và hệ thống áp suất khí dương cho tủ điện tử.

Khả năng Tương Thích (PLC/Giao Diện)

Khả năng Tương Thích (PLC/Giao Diện)

Ba Kịch Bản Thường Gặp: Thông Số Khởi Đầu

Kịch bản 1: Khắc nổi đá granite

Kịch bản 2: Khắc chữ đá cẩm thạch

Kịch bản 3: Khắc nổi 3D đá sa thạch

Câu Hỏi Thường Gặp (FAQ)

Câu Hỏi Thường Gặp (FAQ)

Độ chính xác điển hình của máy khắc đá CNC là bao nhiêu?

- Thông số: Bạn có thể kỳ vọng độ chính xác vị trí trong khoảng ±0,05mm đến ±0,1mm. Khả năng lặp lại, tức là máy trở về đúng vị trí cũ, thường còn chặt hơn ở mức ±0,02mm.

- Bối cảnh: Mức độ chính xác này rất quan trọng để tạo ra sản phẩm chi tiết và đảm bảo đồng đều giữa nhiều chi tiết, đặc biệt khi báo giá khắc đá 3D cho khách hàng yêu cầu chất lượng nhất quán.

- Giới hạn: Độ chính xác này được kiểm chứng theo tiêu chuẩn quốc tế như ISO 230-1 và phụ thuộc vào việc lắp đặt, bảo trì máy đúng cách.

Yêu cầu nguồn điện cho thiết bị này là gì?

- Thông số: Yêu cầu phổ biến là 380V/50-60Hz. Tổng công suất thường từ 10 kW đến 15 kW, tùy vào kích thước trục chính và số lượng động cơ trục.

- Rủi ro: Giả định nguồn điện xưởng đủ mà không kiểm tra có thể dẫn đến chi phí nâng cấp điện và trì hoãn lắp đặt.

- Bước tiếp theo: Luôn xác nhận yêu cầu nguồn điện chính xác với bảng thông số của nhà sản xuất trước khi mua hoặc chuẩn bị mặt bằng.

Phần mềm nào tương thích với máy của bạn?

- Bối cảnh: Sự linh hoạt này cho phép bạn tích hợp máy vào quy trình thiết kế hiện tại mà không cần học hệ thống độc quyền mới. Bạn có thể tiếp tục dùng phần mềm quen thuộc.

- Ví dụ: Bao gồm các chương trình phổ biến như Vectric Aspire, ArtCAM, Type3 và Mastercam.

Làm sao chọn công suất trục chính phù hợp?

- Thông số: Đá mềm như cẩm thạch hoặc đá vôi thường chỉ cần trục chính 3,5–5,5 kW. Đá cứng như granite nên dùng trục chính làm mát bằng nước 5,5 kW đến 7,5 kW (hoặc cao hơn) để đảm bảo mô-men xoắn và tránh kẹt máy.

- Rủi ro: Dùng trục chính yếu với đá cứng sẽ làm hiệu suất chậm, bề mặt xấu và gây mòn trục chính sớm.

Khác biệt giữa động cơ bước và động cơ servo trên máy khắc đá CNC là gì?

- Bối cảnh: Động cơ bước dùng hệ thống "vòng hở", có thể mất vị trí ("mất bước") khi quá tải, gây lỗi. Động cơ servo dùng hệ thống phản hồi "vòng kín" với encoder, giúp chính xác hơn, nhanh hơn và tin cậy hơn nhờ liên tục kiểm tra và hiệu chỉnh vị trí.

- Khuyến nghị: Với ứng dụng tốc độ cao hoặc yêu cầu độ chính xác, luôn ưu tiên dùng servo để đảm bảo độ chính xác và tránh hỏng sản phẩm.

Bảo trì hệ truyền động cần làm gì?

- Bối cảnh: Hệ truyền động gồm ray dẫn hướng tuyến tính và vít me bi kiểm soát chuyển động của máy.

- Công việc: Các công việc chính gồm bôi trơn các bộ phận này theo lịch trình (ví dụ: hàng tuần hoặc mỗi 40 giờ vận hành), giữ sạch bụi mài mòn và kiểm tra định kỳ dấu hiệu hao mòn.

- Bước tiếp theo: Hướng dẫn O&M của chúng tôi cung cấp danh sách kiểm tra và lịch bảo trì chi tiết để bạn dễ dàng quản lý.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский