Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

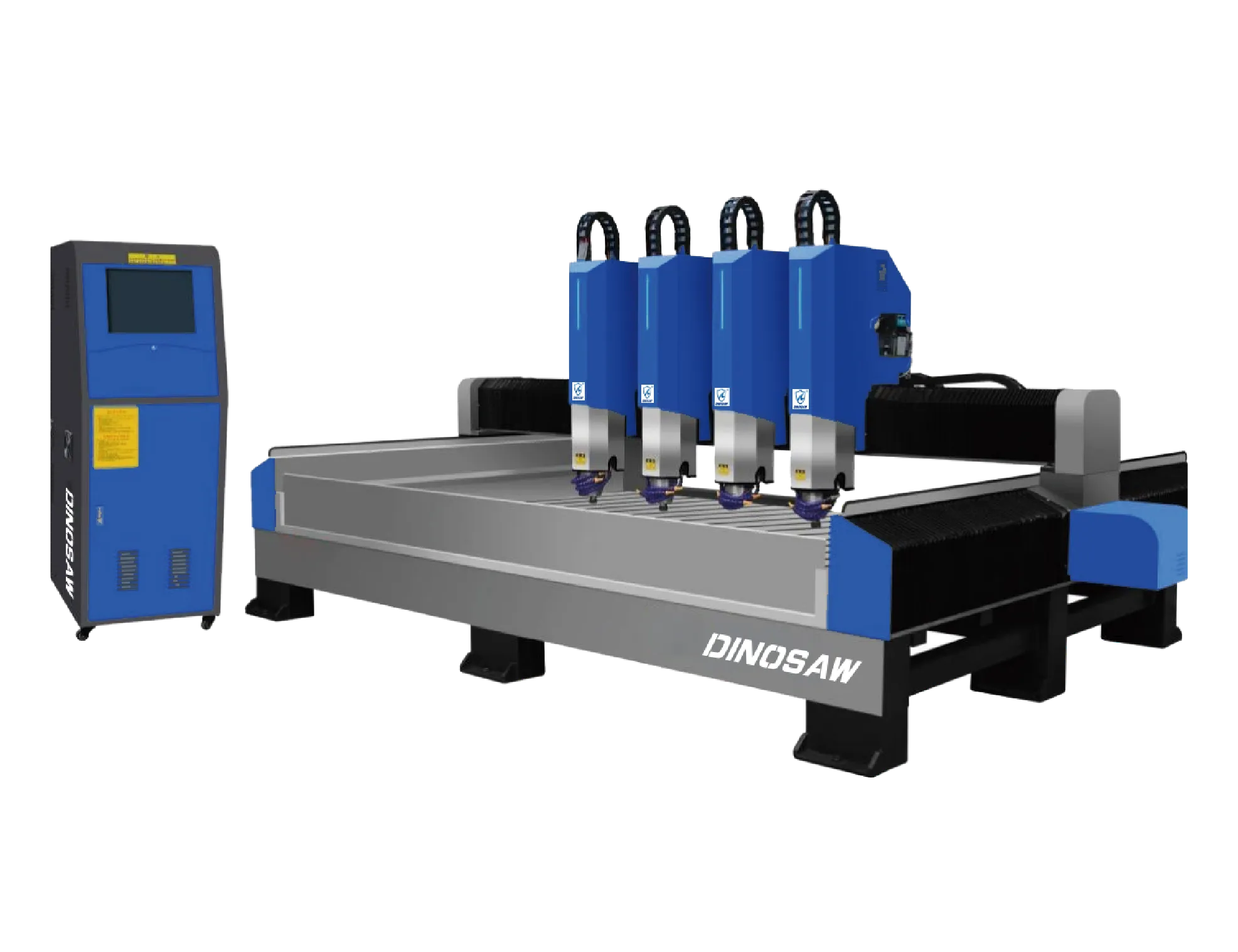

Neugierig, was eine CNC-Stein-Graviermaschine für Ihre Werkstatt leisten kann? Entdecken Sie unseren Leitfaden mit echten Fallstudien zur Granitbearbeitung und 3D-Steinrelief.

TL;DR: Das Wichtigste auf einen Blick

- Kann sie Granit bearbeiten? Ja. Mit einem steifen Rahmen, einer Hochleistungs-Spindel (5,5kW+) und Diamantwerkzeugen können Sie selbst die härtesten Steine präzise gravieren und schnitzen.

- Wie funktioniert 3D-Relief? Sie nutzt eine Mehrachsensteuerung (X, Y und Z), um das Werkzeug zu bewegen und komplexe Designs mit Tiefe und Struktur direkt aus einem digitalen Modell zu schnitzen.

- Ist sie besser als manuelles Schnitzen? Für gewerbliche Anwendungen: Ja. Diese Stein-Gravierausrüstung bietet unerreichte Geschwindigkeit, wiederholbare Präzision (±0,05mm) und kann komplexe Designs fertigen, die von Hand nicht möglich sind.

Kann sie mein Material bearbeiten? Direkte Q&A

Kann sie harten Granit gravieren?

Kann sie 3D-Relief in Marmor schnitzen?

Kann sie Säulen und Balustraden drehen?

Ja, das ist eine Schlüsselanwendung für Architekturarbeiten.

Wie: Während eine Standard-3-Achsen-CNC-Maschine besonders für Flachbearbeitung geeignet ist, erfordert das Drehen zylindrischer Formen eine vierte Drehachse. Dieses Gerät hält und rotiert die Steinsäule oder Baluster, sodass die Spindel sie von allen Seiten schnitzen kann. Für noch komplexere Geometrien bietet eine vollständige 5-Achsen-Brückensäge maximale Freiheit.

Startparameter:Für Kalkstein empfiehlt sich eine Spindeldrehzahl von 14.000–18.000 U/min und ein Vorschub von 2.000–3.000 mm/min mit Diamantprofilwerkzeugen.

Vorsicht:Das Werkstück muss sowohl am Spindelstock als auch am Reitstock der Drehachse sicher eingespannt werden, um Bewegungen während des Schnitzens zu verhindern.

Kann sie religiöse Flachrelief-Paneele herstellen?

Absolut, das ist eine Kernkompetenz dieser Technologie.

Wie: Dies ist ein klassischer 3-Achsen-Flachrelief-Prozess. Mit einem feinen Kugelfräser oder V-Nut-Fräser werden flache, filigrane Details aus einem digitalen Modell geschnitzt – ideal für Szenen und Figuren auf Paneelen für Altäre, Wände oder Denkmäler.

Startparameter:Für Granit: 18.000–22.000 U/min bei 1.000–2.000 mm/min. Für weicheren Marmor: 15.000–20.000 U/min und 2.000–4.000 mm/min. Vorsicht:Feine Details sind empfindlich. Verwenden Sie kleine Zustellungen und einen langsamen Enddurchgang mit geringem Versatz für ein glattes, sauberes Ergebnis und zur Vermeidung von Abplatzungen.

Kann sie taktile Bodenplatten (Blindenleitsysteme) herstellen?

Ja, das ist eine ideale Anwendung für die Einhaltung öffentlicher Sicherheitsvorschriften.

Wie: Die Maschine führt eine 3-Achsen-Flachrelief-Fräsung aus, um die erforderlichen Punkte und Linien zu erzeugen. Für die Punkte wird ein Kugelfräser verwendet, für die Richtungslinien meist ein V-Nut-Fräser. Entscheidend ist die Programmierung konsistenter Muster in Ihrer CAM-Software.

Startparameter: Für Granit oder Kalkstein empfiehlt sich eine Spindeldrehzahl von 16.000–22.000 U/min und ein Vorschub von 1.500–3.000 mm/min. Eine Zustellung von 1–2 mm pro Durchgang ist ratsam.

Vorsicht: Die Tiefenkonsistenz ist entscheidend (typisch 3–5 mm). Sorgen Sie für ordentliche Kantenfasung, um Stolperfallen zu vermeiden. Immer nass schneiden und nach der Bearbeitung eine rutschhemmende Oberfläche aufbringen.

Kompatibilitätsmatrix: Materialien, Methoden & Startwerte

Material | Methode | Werkzeug | Drehzahl/Vorschub (Start) | Hinweise |

|---|---|---|---|---|

Granit | Gravur, Flachrelief | Gesinterte Diamantwerkzeuge | 18k–24k / 1–2 m/min | Erfordert hohe Spindelleistung und eine sehr steife Maschine. Wasserkühlung ist Pflicht. |

Marmor | 3D-Relief, Schriftzüge | PCD oder gesinterter Diamant | 15k–20k / 2–4 m/min | Neigt zum Abplatzen; scharfe Werkzeuge verwenden und einen Enddurchgang einplanen. |

Sandstein | Tiefes Schnitzen (CNC-Sandsteinbearbeitung) | Grober Diamantkorn | 12k–18k / 3–5 m/min | Sehr porös und abrasiv. Effektive Staubabsaugung (nass oder Vakuum) ist entscheidend. |

Schiefer | V-Schnitt, Beschriftung | Diamantfräser mit V-Nut | 18k–22k / 2–3 m/min | Die Schichtstruktur kann zu Abblättern führen. Schnittwege möglichst mit der Maserung planen. |

Kalkstein | Balustraden-Drehen (4-Achsen-Rotationsachse) | Gesinterter Diamant / Profilwerkzeuge | 14k–18k / 2–3 m/min | Weicher; Rotationsachse erhöht Durchsatz; sicher einspannen. |

Granit/Marmor | Religiöse Flachrelief-Paneele | Feinkorn-Diamant V-/Kugelfräser | 18k–22k / 1–2 m/min (Granit); 15k–20k / 2–4 m/min (Marmor) | Leichte Zustellungen; Enddurchgang für saubere Kanten. |

Granit/Kalkstein | Taktile Bodenpunkte/-linien | Kugelfräser/V-Nut-Diamant | 16k–22k / 1,5–3 m/min | Tiefe 3–5 mm, gleichmäßige Abstände; rutschhemmende Oberfläche aufbringen. |

Szenarienvergleich: CNC vs. traditionelle Methoden

Faktor | CNC-Stein-Graviermaschine | Traditionell (manuell) |

|---|---|---|

Wiederholbarkeit | Extrem hoch (±0,05 mm), garantiert identische Ergebnisse bei jedem Durchlauf. | Niedrig. Abhängig von der Handwerkskunst; Schwankungen sind unvermeidbar. |

Geschwindigkeit | Hoch. Automatisierter Prozess läuft mit minimaler Überwachung und reduziert Arbeitsstunden. | Langsam und arbeitsintensiv. Nicht skalierbar für Großaufträge. |

Komplexität | Erstellt mühelos komplexe 3D-Reliefs und Muster aus digitalen Dateien. | Begrenzt durch Handwerkskunst und zeitintensive Detailarbeit. |

Kosten pro Stück | Geringer bei Serienproduktion dank Automatisierung und Geschwindigkeit. | Höher durch aufwendige Handarbeit. |

Wie werden CNC-Stein-Graviermaschinen in Werkstätten eingesetzt?

Fallstudie 1: Grabstein-Gravierwerkstatt

- Ausgangssituation: Ein Familienbetrieb, spezialisiert auf Grabsteine, hatte Schwierigkeiten mit langen Durchlaufzeiten. Das traditionelle Sandstrahlen war langsam und ließ wenig Raum für komplexe Designs.

- Maßnahme: Sie investierten in eine CNC-Stein-Graviermaschine, speziell als Grabstein-Gravierausrüstung. Zwei Bediener wurden in CAM-Software für Design und Werkzeugwege geschult.

- Ergebnis: Die Produktionszeit pro Standardgrabstein wurde um 60% reduziert. Nun konnten sie filigrane, personalisierte Designs anbieten, einschließlich individueller Monumentformen, wie in unserem Diamantseilsäge-Leitfaden beschrieben, wodurch der durchschnittliche Auftragswert um 35% stieg.

- Wiederholbare Bedingungen: Standardisierte Steinplattenformate; Bibliothek mit digitalen Designvorlagen; CAM-Software-Schulung.

Fallstudie 2: Architektonischer Steinverarbeiter

- Ausgangssituation: Ein Unternehmen, das maßgefertigte Kaminumrahmungen und Säulen aus Kalkstein produziert, war auf hochqualifizierte (und teure) Handwerker angewiesen. Eine Skalierung der Produktion zur Deckung der Nachfrage war ohne Qualitätsverlust nicht möglich.

- Maßnahme: Sie setzten eine 4-Achsen-Steinschnitzmaschine ein. Die Maschine übernahm das Vorschneiden und die Halbfeinbearbeitung, die Endbearbeitung blieb den Handwerkern vorbehalten.

- Ergebnis: Die Projektlaufzeit sank um 50%. Das Unternehmen konnte ein großes Hotel-Lobby-Projekt übernehmen, das zuvor nicht realisierbar gewesen wäre, und steigerte den Quartalsumsatz deutlich. Die Handwerker konnten sich auf hochwertige Endbearbeitung und Qualitätskontrolle konzentrieren.

- Wiederholbare Bedingungen: Gute 3D-Modellierungsfähigkeiten (CAD/CAM); Maschine mit großem Arbeitsbereich; hybrider Workflow aus Automatisierung und Handarbeit.

Fallstudie 3: Maßgefertigte Granit-Arbeitsplatten

- Ausgangssituation: Ein Arbeitsplatten-Monteur wollte sich durch individuelle Ausschnitte für Spülen und dekorative Kantenprofile von der Konkurrenz abheben. Die manuellen Methoden waren ungenau und langsam.

- Maßnahme: Sie kauften eine 5-Achsen-Brückensäge mit Gravurfunktion. So konnten sie präzises Schneiden, Formen und Gravieren in einem Arbeitsgang durchführen.

- Ergebnis: Sie wurden zur lokalen Anlaufstelle für hochwertige Küchen. Die Möglichkeit, integrierte, geschnitzte Spülen und komplexe Kantenprofile anzubieten, führte zu deutlich höheren Gewinnmargen bei Sonderaufträgen – je nach Design unterschiedlich.

- Wiederholbare Bedingungen: Investition in eine Multifunktionsmaschine; Bedienerschulung für 5-Achsen-Programmierung; Marketing mit Fokus auf einzigartige, hochwertige Individualisierung.

Fallstudie 4: Werkstatt für religiöse Reliefs

- Ausgangssituation:Eine Werkstatt für Marmorreliefs für Kirchen war auf manuelles Meißeln angewiesen, was zu langen, unregelmäßigen Durchlaufzeiten und hoher Abhängigkeit von Fachkräften führte.

- Maßnahme:Sie setzten eine 3-Achsen-CNC-Maschine ein und entwickelten eine Bibliothek mit CAM-Vorlagen für religiöse Motive und Muster.

- Ergebnis:Die Projektlaufzeit sank um 40%, die Fehlerquote durch Abplatzungen und Unregelmäßigkeiten um über 60%. Nun konnten sie komplexere und größere Aufträge übernehmen.

- Wiederholbare Bedingungen:Gut organisierte digitale Bibliothek, klare SOP für Endbearbeitung und strenge Endkontrolle.

Fallstudie 5: Kommunales Projekt für taktile Bodenplatten

- Ausgangssituation: Ein städtischer Auftragnehmer fertigte taktile Bodenplatten mit manuellen Schablonen, was zu ungleichmäßigen Punkt-/Linienabständen und -tiefen sowie nicht bestandenen Prüfungen führte.

- Maßnahme: Sie setzten eine CNC-Stein-Graviermaschine mit speziellen Vorrichtungen für Chargen ein. Ein standardisiertes CAM-Muster sorgte für perfekte Konsistenz.

- Ergebnis: Die Maßabweichung sank um über 70%, fehlerhafte Prüfungen wurden eliminiert. Die Produktionsleistung verdoppelte sich durch die Chargenbearbeitung.

- Wiederholbare Bedingungen: Robustes Spannvorrichtungssystem, kalibrierte QC-Schablone für Stichproben und klare SOP für die rutschhemmende Endbearbeitung.

Welche Risiken und Grenzen gibt es?

- Platz und Fundament: Sie benötigen einen festen, ebenen Betonboden und ausreichend Platz zum Be- und Entladen schwerer Materialien.

- Strom und Versorgung: Ihre Werkstatt braucht Drehstrom, Druckluft und eine Wasserversorgung für die Kühlung.

- Digitale Kompetenzen: Ihr Team muss mit CAD/CAM-Software vertraut sein, um Designs zu erstellen und G-Code zu generieren. Mehr dazu in unserem Leitfaden zu technischen Grundlagen .

- Sicherheit und Vorschriften: Sie benötigen ein System zur Silikastaub-Kontrolle (nass oder Vakuum), um den OSHA-Richtlinien zu erfüllen.

Häufig gestellte Fragen (FAQ)

Was kostet eine Stein-Graviermaschine?

- Kontext: Einsteigermodelle oder kleine Maschinen kosten unter 10.000 $, große Industriemaschinen können über 100.000 $ kosten. Die wichtigsten Preistreiber sind Größe, Spindelleistung und Achskonfiguration (3, 4 oder 5 Achsen).

- Risiko: Ein häufiger Fehler ist, nur auf den Anschaffungspreis zu achten. Die tatsächlichen Kosten beinhalten laufende Ausgaben.

- Nächster Schritt: Kalkulieren Sie immer die Gesamtkosten (TCO), einschließlich Werkzeuge, Software, Schulung und Wartung. Unser Auswahl-Leitfaden enthält eine detaillierte TCO-Checkliste.

Wie schneidet eine CNC-Stein-Graviermaschine im Vergleich zu traditionellen Methoden ab?

- Kontext: Während manuelles Schnitzen einen einzigartigen handwerklichen Wert hat, überzeugt CNC-Technik durch Geschwindigkeit, Präzision und Komplexität. Sie automatisiert arbeitsintensive Aufgaben, sodass Fachkräfte sich auf hochwertige Endbearbeitung und Design konzentrieren können.

- Parameter: Eine CNC bietet nachweisbare Wiederholgenauigkeit (z.B. ±0,02mm), sodass jedes Granit-Schnitzwerk identisch ist – entscheidend für Produktserien oder Architekturprojekte.

- Nächster Schritt: Sehen Sie sich unseren Szenarienvergleich für eine direkte, funktionsbasierte Analyse von CNC vs. Handarbeit an.

Kann ich eine normale Holz-CNC-Fräse für Stein verwenden?

- Kontext: Eine spezielle Stein-Graviermaschine ist ganz anders konstruiert. Sie hat einen viel schwereren, steiferen Rahmen, um die starken Vibrationen beim Schneiden harter Materialien zu absorbieren. Der Rahmen einer Holzfräse ist zu leicht und führt zu Werkzeugrattern und schlechter Genauigkeit.

- Risiken: Die Verwendung einer Holzfräse für Stein führt zu schnellem Verschleiß, möglichen Schäden an Spindel und Antrieb und es fehlen wichtige Sicherheitsfunktionen wie ein robustes Wasserkühlsystem und Abdichtungen gegen abrasiven Staub.

- Nächster Schritt: Lesen Sie unseren Leitfaden zu technischen Grundlagen , um die spezifischen Komponenten für die Steinschnitzerei zu verstehen.

Welche Materialien kann diese Maschine gravieren?

- Kontext: Dazu gehören harte Steine wie Granit, weichere wie Marmor, Kalkstein und Sandstein sowie schichtartige Materialien wie Blaustein und Schiefer. Auch Kunststein kann bearbeitet werden.

- Parameter: Der Erfolg hängt davon ab, die richtigen Parameter für das Material zu wählen: passendes Diamantwerkzeug, Spindeldrehzahl (U/min) und Vorschub je nach Härte und Zusammensetzung des Steins.

- Nächster Schritt: Sehen Sie in unserer Kompatibilitätsmatrix die Startparameter für verschiedene Steine und Anwendungen nach.

Wo finde ich eine Grabstein-Graviermaschine zum Verkauf?

- Grenze: Das Wichtigste ist nicht nur der Kauf, sondern die Zusammenarbeit mit einem Anbieter, der ein umfassendes Servicepaket bietet.

- Risiko: Ein Anbieter ohne guten After-Sales-Service führt zu langen Ausfallzeiten und schlechter Rendite, falls Probleme auftreten.

- Nächster Schritt: Lesen Sie den Abschnitt "Warum mit DINOSAW zusammenarbeiten?" in unserem Käuferleitfaden, um den Wert von Installation, Schulung und zuverlässigem Support zu verstehen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский