Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

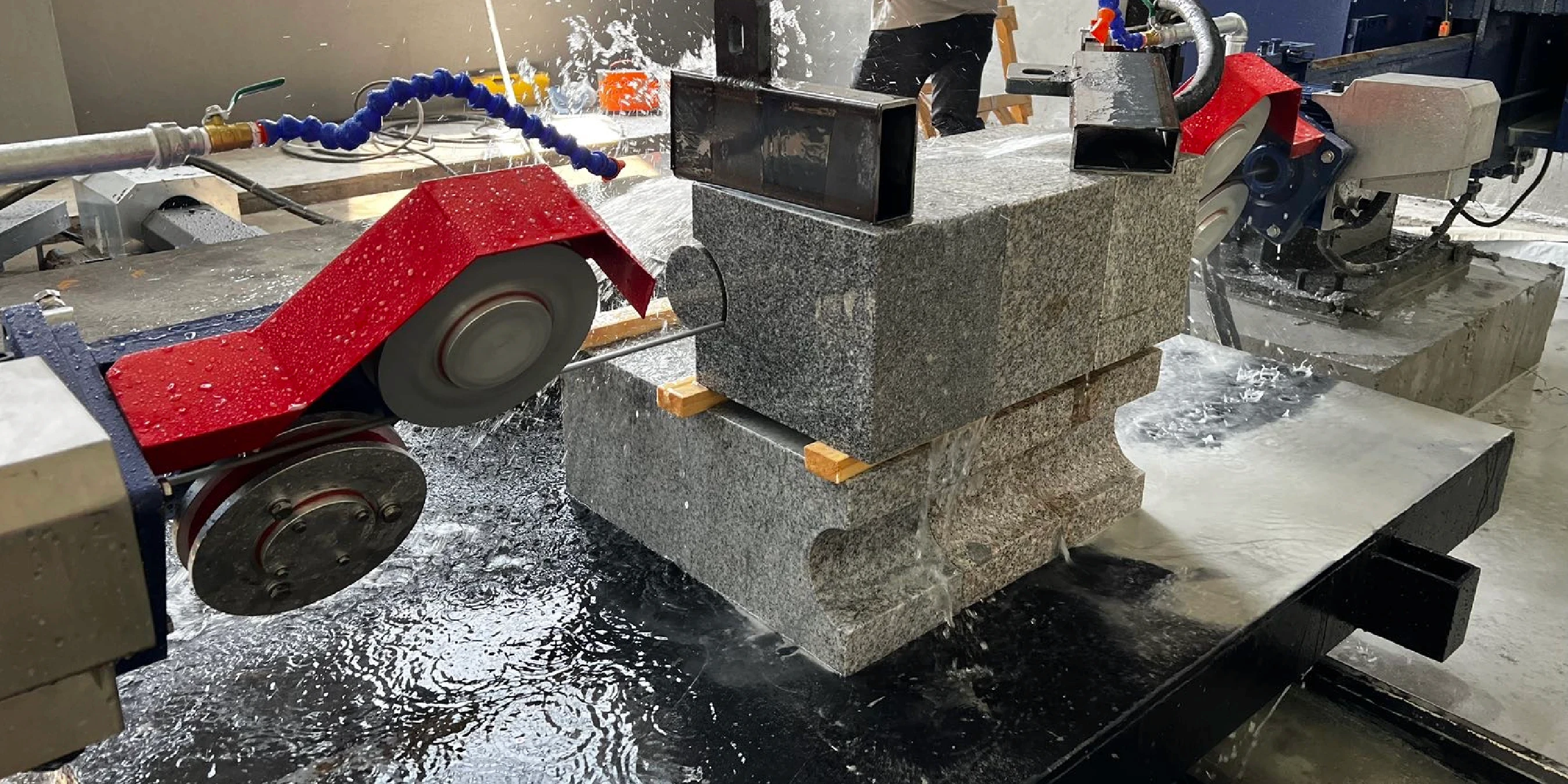

Halten Sie Ihre CNC-Seilsäge reibungslos am Laufen. Dieser Leitfaden behandelt tägliche vorbeugende Wartung, die Fehlerbehebung der häufigsten Probleme und Tipps zur Einhaltung von Sicherheitsstandards von Branchenprofis.

Was sorgt für eine hohe Verfügbarkeit der CNC-Seilsäge?

- SOPs und tägliche Kontrollen verhindern die meisten Alarme und Drahtbrüche.

- Führungsscheiben-Ausrichtung, korrekte Spannung und sauberes Kühlmittel verhindern Defekte.

- Nutzen Sie die Fehlerbehebungstabelle + monatliche Kalibrierung, um innerhalb der Spezifikation zu bleiben.

Fordern Sie die O&M-Checkliste an, die auf Ihre Werkstatt zugeschnitten ist. Sehen Sie das vollständige Benutzerhandbuch für CNC-Seilsägen.

Standardarbeitsanweisungen für den Betrieb der CNC-Seilsäge

Konsequenz im Betrieb Ihrer CNC-Seilsäge ist die Grundlage für Sicherheit und Qualität. Befolgen Sie diese SOPs für die wichtigsten täglichen Aufgaben.

- Checkliste zum Start: Vor dem Einschalten eine Sichtprüfung durchführen. Prüfen Sie auf lose Teile, stellen Sie sicher, dass der Arbeitsbereich frei ist, kontrollieren Sie den Kühlmittelstand und vergewissern Sie sich, dass der NOT-AUS-Taster nicht aktiviert ist.

- So wechseln Sie den Diamantseil: Schalten Sie die Maschine aus und befolgen Sie Lockout/Tagout-Verfahren. Entspannen Sie die Spannung, entfernen Sie vorsichtig das alte Seil und prüfen Sie die Führungsscheiben auf Schmutz oder Verschleiß. Fädeln Sie das neue Seil entsprechend dem im Handbuch angegebenen Verlauf ein und achten Sie darauf, dass es nicht verdreht ist. Spannen Sie das System wieder und führen Sie einen langsamen Testlauf durch.

- Tägliche Kalibrierungskontrollen: Während eine vollständige Kalibrierung periodisch erfolgt, prüfen Sie vor dem ersten Schnitt des Tages kurz die Ausgangsposition des Seils und die Ausrichtung der Führungsscheiben, um die Genauigkeit sicherzustellen. Kleine Anpassungen können größere Fehler verhindern.

- Abschaltverfahren: Entfernen Sie Schlämme und Schmutz von der Maschine. Wischen Sie Führungsscheiben und Schutzabdeckungen ab. Schalten Sie den Controller und die Hauptstromversorgung aus.

Für die Ersteinrichtung steht eine ausführliche Anleitung zum Installieren einer CNC-Seilsäge als Schritt-für-Schritt-Anleitung zur Verfügung.

Top 10 Probleme: Ein Fehlerbehebungs-Flowchart

Wenn Probleme auftreten, spart ein systematischer Ansatz zur Fehlerbehebung an der CNC-Seilsäge Zeit und verhindert weitere Schäden. Hier sind häufige Symptome und Lösungen.

| Symptom | Mögliche Ursache | Lösung |

|---|---|---|

| Häufiger Drahtbruch | Falsche Spannung, abgenutzte Führungsscheiben, zu hoher Vorschub. | Spannung gemäß Spezifikation kalibrieren. Scheiben prüfen/ersetzen. Schnittgeschwindigkeit reduzieren. |

| Unregelmäßige Schnitte / Schlechte Oberfläche | Drahtvibration, falscher Vorschub, abgenutztes Seil. | Spannung prüfen. Geschwindigkeit anpassen. Diamantseil ersetzen. |

| "Spannungsfehler"-Alarm | Hydraulik-/Pneumatikdruckverlust, defekter Sensor. | Luft-/Flüssigkeitsleitungen und Druck prüfen. Sensor testen. Alarm zurücksetzen. |

| Führungsscheibe dreht nicht | Lagerschaden, Schmutzansammlung in der Nut. | Rillen der Scheiben täglich reinigen. Lager ersetzen, falls blockiert. Siehe unseren Leitfaden zu blockierten Führungsscheiben. |

| Übermäßige Vibration | Instabiles Werkstück, Maschine nicht waagerecht, verschlissene Motorlager. | Werkstück sicher einspannen. Maschine auf Ebenheit prüfen. Motor auf Geräusche/Spiel prüfen. |

| Draht rutscht auf Schwungrad | Schwungrad/Antriebsrad durch Schlämme verunreinigt; niedrige Drahtspannung; abgenutzte Radbeschichtung. | Schwungrad reinigen und trocknen; Spannung innerhalb der Spezifikation erhöhen; Antriebsrad ersetzen oder neu auskleiden. |

| Draht überhitzt / Verfärbung | Unzureichender Kühlmittelfluss; zu hoher Vorschub; verstopfte Kühlmitteldüsen. | Pumpe und Schläuche prüfen; Düsen reinigen/ausrichten; Vorschub reduzieren; Kühlmittelmischung laut Hersteller prüfen. |

| Schlechter Kühlmittelfluss / Pumpenkavitation | Niedriger Kühlmittelstand; verstopfter Filter; Luftleck auf Saugseite; verschlissenes Pumpenlaufrad. | Kühlmittel auffüllen; Filter reinigen/ersetzen; Anschlüsse festziehen; Pumpe warten oder ersetzen. |

| Achsen-Servo-Folgefehler | Lose Kupplungen; Verklemmen auf Linearführungen; falsche Beschleunigungs-/Ruckeinstellungen; Encoder-Fehler. | Kupplungen prüfen und festziehen; Führungen reinigen/schmieren; Beschleunigung/Ruck reduzieren; Encoder-Diagnose durchführen und ggf. ersetzen. |

| Türverriegelung offen / Sicherheitsabschaltung | Verriegelungsschalter falsch ausgerichtet oder defekt; Tür nicht vollständig geschlossen; Verdrahtungsfehler. | Verriegelungsschalter ausrichten oder ersetzen; Türschließung prüfen; Verdrahtung prüfen; Alarm löschen und Sicherheitskette testen. |

Ein Wartungsplan zur Vorbeugung

Ein proaktiver, vorbeugender Wartungsplan ist der effektivste Weg, Zuverlässigkeit sicherzustellen. Passen Sie diese Checkliste an das Handbuch und die Nutzungsintensität Ihrer Maschine an.

Tägliche Kontrollen

- Schlämme und Schmutz aus dem Arbeitsbereich entfernen.

- Führungsscheiben auf Verschleiß oder Schäden prüfen.

- Kühlmittelstand und -fluss kontrollieren.

- Alle Schutzabdeckungen und Sensoren abwischen.

Wöchentliche Kontrollen

- Schmierstellen der CNC-Seilsäge prüfen und ggf. nachfüllen.

- Diamantseil auf gleichmäßigen Verschleiß prüfen.

- Druck des Spannsystems prüfen.

- Alle Not-Aus-Taster testen.

Monatliche Kontrollen

- Führungsscheiben kalibrieren. Folgen Sie unserem Leitfaden zur Führungsscheibenkalibrierung.

- Filter des Schaltschrankes reinigen.

- Alle Hydraulikschläuche und Elektrokabel auf Verschleiß prüfen.

Vierteljährlich/Jährlich

- Hydrauliköl und Filter wechseln.

- Motorlager auf Geräusche oder Spiel prüfen.

- Professionellen Service und vollständige Geometrieprüfung der Maschine einplanen.

Sicherheit und Compliance: Eine nicht verhandelbare Priorität

Die Einhaltung von Sicherheitsvorkehrungen für Seilsägen und die vollständige Umsetzung von Sicherheitsvorschriften ist entscheidend. Verstöße können zu schweren Verletzungen oder Maschinenschäden führen.

- Maschinenschutz: Alle beweglichen Teile, insbesondere der Seilweg und das Antriebssystem, müssen vollständig gekapselt sein. Verriegelungsschalter an Zugangstüren sind Pflicht. Gemäß OSHA 1910.212 muss der Schutz die Bediener vor Gefahren schützen. Die britischen HSE PUWER-Vorschriften setzen ähnliche Regeln für sichere Arbeitsmittel durch.

- Lockout/Tagout (LOTO): Vor jeglicher Wartung, einschließlich Drahtwechsel, MUSS die Maschine vollständig spannungsfrei geschaltet und verriegelt werden, um ein unbeabsichtigtes Starten zu verhindern.

- Persönliche Schutzausrüstung (PSA): Schutzbrillen mit Seitenschutz, Sicherheitsschuhe mit Stahlkappe und geeignete Handschuhe sind für alle Personen im Maschinenbereich Pflicht.

- Kühlmittel- & Schlämme-Handling: Kühlmittel kann Hautreizungen verursachen. Schlämme (die Mischung aus Kühlmittel und Schnittresten) kann scharfe Partikel enthalten und muss gemäß den lokalen Umweltvorschriften gehandhabt und entsorgt werden.

Häufig gestellte Fragen zur CNC-Seilsäge O&M

Wie oft sollten wir das Diamantseil wechseln?

Die Lebensdauer eines Diamantseils ist nicht festgelegt; sie hängt stark von der Härte des Materials, der Körnung und Bindung des Seils sowie Ihren Betriebsparametern wie Spannung und Vorschub ab. Die Lebensdauer eines typischen Seils kann von einigen Hundert bis über tausend Schnittmeter reichen.

Ein proaktiver Austausch ist entscheidend, um unerwartete Brüche zu verhindern. Überwachen Sie wichtige Leistungsindikatoren wie Schnittgeschwindigkeit, Oberflächenqualität und Motorstromaufnahme. Wenn Sie einen deutlichen Rückgang der Geschwindigkeit, eine Verschlechterung der Oberfläche oder einen konstanten Anstieg des Stroms feststellen, ist es Zeit, das Seil zu ersetzen.

Welche Alarmkategorien sind am häufigsten und wie sollten wir reagieren?

Die drei häufigsten Alarmkategorien sind Drahtspannungsfehler, Achsen-Servo-Folgefehler und Sicherheitskreis-Unterbrechungen (wie eine geöffnete Türverriegelung). Jede erfordert einen anderen Diagnoseansatz.

Bei Spannungsfehlern prüfen Sie sofort den Hydraulik- oder Pneumatikdruck und die Sensorrückmeldung. Bei Servo-Fehlern untersuchen Sie das mechanische System auf Verklemmen der Linearführungen und prüfen Sie die Motor-Kupplungen auf Lockerheit. Bei Sicherheitsabschaltungen ist die häufigste Ursache eine nicht vollständig geschlossene Tür oder ein falsch ausgerichteter Verriegelungsschalter.

Es ist ratsam, die Alarmliste des Controllers griffbereit zu halten und alle Vorfälle zu protokollieren. So können Wartungstechniker wiederkehrende Muster erkennen, die auf ein zugrunde liegendes Problem hinweisen.

Wie diagnostizieren und verhindern wir plötzlichen Drahtbruch?

Plötzlicher Drahtbruch ist fast immer vermeidbar und deutet typischerweise auf ein Problem mit Parametern oder Maschinenzustand hin. Beginnen Sie die Diagnose, indem Sie sicherstellen, dass die Drahtspannung im angegebenen Bereich für den Auftrag liegt. Reduzieren Sie außerdem den Vorschub, wenn Sie besonders harte Materialabschnitte schneiden.

Prüfen Sie als Nächstes den Zustand der Führungsscheiben auf Verschleiß und stellen Sie sicher, dass das Werkstück sicher eingespannt ist, um Vibrationen zu minimieren. Eine nicht waagerechte Maschine kann auch harmonische Vibrationen verursachen, die das Seil belasten. Reinigen Sie abschließend das Schwungrad, um ein Durchrutschen zu verhindern, das plötzliche Spannungsspitzen verursachen kann.

Die beste Vorbeugung ist eine proaktive Wartung, einschließlich des Austauschs gealterter Seile, bevor sie ihr absolutes Lebensende erreichen.

Welche täglichen Start- und Schichtende-Kontrollen sind für die Verfügbarkeit am wichtigsten?

Eine konsequente tägliche Routine ist der einfachste Weg, die Verfügbarkeit zu maximieren. Beim Start sollte der Bediener eine schnelle Sichtprüfung auf lose Befestigungen durchführen, den Arbeitsbereich von Hindernissen befreien, Kühlmittelstand und -fluss kontrollieren und sicherstellen, dass alle NOT-AUS-Taster funktionsfähig und zugänglich sind. Ein kurzer Trockenlauf kann auch helfen, die Achsbewegung und den Sensorstatus vor einem echten Schnitt zu überprüfen.

Am Ende einer Schicht liegt der Fokus auf Reinigung und Übergabe. Der Bediener sollte Schlämme und Schmutz gründlich von der Maschine entfernen, Führungsscheiben und Schutzabdeckungen abwischen und den Controller sowie die Hauptstromversorgung ordnungsgemäß abschalten.

Entscheidend ist, dass alle während der Schicht beobachteten Probleme oder ungewöhnlichen Verhaltensweisen in einem Logbuch festgehalten werden, um eine klare und effektive Übergabe an die nächste Schicht oder das Wartungsteam zu gewährleisten.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский